انتخاب سایز و فشار مناسب برای لولهها و اتصالات در سیستمهای لولهکشی، نیازمند در نظر گرفتن چندین عامل مهم است. برخی از این عوامل شامل نوع سیال، دما، فشار کاری، دبی (جریان)، نوع مواد لوله و اتصالات، و کاربرد خاص سیستم میشود.

در ادامه، یک راهنمای جامع برای انتخاب سایز و فشار مناسب لوله و اتصالات ارائه شده است:

برای درک بهتر عوامل موثر در انتخاب سایز و فشار مناسب برای سیستم لوله کشی ابتدا میبایست به درک درستی از نیازهای سیستم رسید، این نیازها می تواند در مرحله اولیه، طراحی و پایانی پروژه وجود داشته باشد. تعیین نیازهای سیستم لولهکشی یک فرآیند پیچیده است که به تحلیل دقیق نیازها، شرایط محیطی و استانداردهای فنی نیاز دارد. برای انجام این کار، مراحل زیر را میتوان دنبال کرد:

۱-تحلیل نیازها:

- کاربری و حجم تقاضا: مشخص کردن کاربری سیستم (مثلاً آب شرب، فاضلاب، تهویه مطبوع) و حجم مصرف روزانه.

- نوع سیال: تعیین نوع سیال داخل لوله (آب، گاز، نفت و غیره) و خصوصیات فیزیکی و شیمیایی آن.

پیشنهاد جنس لوله برای سیالات مختلف با توجه به ویژگیهای فیزیکی و شیمیایی مواد داخل لوله پیچیدگی خاصی دارد، اما بطور نمونه جدول زیر را می توان پیشنهاد نمود:

| جنس لوله | موارد کاربرد |

| فولاد ضد زنگ (Stainless Steel) | برای مواد خورنده |

| فولاد کربنی (Carbon Steel) | برای گازها و مایعات نفتی |

| پلی وینیل کلراید (PVC) | برای آب و مواد شیمیایی غیر خورنده |

| پلی پروپیلن (PP) و پلی اتیلن (PE) | برای مواد شیمیایی خاص و آب |

- فشار کاری: درنظر گرفتن حداکثر فشار کاری قابل تحمل سیستم، افت فشار و ….

- دما: توجه به دمای کاری سیال در سیستم (دمای پایین، دمای محیط، دمای بالا)

۲-مطالعه شرایط محیطی:

- شرایط آب و هوایی: درنظر گرفتن شرایط دما، رطوبت، فشار و سایر عوامل محیطی.

- عوامل خوردگی: تحلیل محیط نصب از نظر وجود عوامل خورنده و جلوگیری از خوردگی سیستم.

۳-انتخاب مواد لوله ها:

- مواد مناسب: انتخاب بهترین مواد برای لوله با توجه به نوع سیال و شرایط محیطی (PE، PVC، مس، فولاد و …)

- استانداردها و کدها: رعایت استانداردهای بینالمللی و محلی برای انتخاب مانند (ASME، ASTM، DIN)

در مورد لوله های فولادی و پلاستیکی استانداردهای رایج و مورد استفاده به صورت زیر می باشد:

- لولههای فولادی: استاندارد ASME B36.10M و B36.19M

- لولههای پلاستیکی: استاندارد ASTM D1785 برای لولههای PVC

۴-طراحی سیستم:

- سایز لولهها: محاسبه قطر و ضخامت مناسب لولهها با توجه به فشار، دبی و سرعت جریان.

لازم به توضیح است استفاده از معادلات و نرمافزارهای طراحی لولهکشی برای محاسبه سایز مناسب بر اساس دبی و سرعت جریان بخش جدایی ناپذیر طراحی سیستم لوله کشی است. به طور کلی، سایز لوله باید به گونهای باشد که افت فشار در طول لوله حداقل باشد و جریان سیال به صورت یکنواخت و بدون تلاطم باشد تا از ایجاد نویز و افت فشار بیش از حد جلوگیری شود. برای مایعات، سرعت معمولاً بین ۱ تا ۳ متر بر ثانیه و برای گازها بین ۱۰ تا ۲۰ متر بر ثانیه در نظر گرفته میشود.

نرمافزارهایی مانند Pipe Flow Expert، AFT Fathom و Caesar II میتوانند در محاسبه و طراحی دقیق سیستمهای لولهکشی بسیار کمککننده باشند.

- مسیر لولهکشی: تعیین بهترین مسیر برای نصب لولهها با کمترین هزینه و بیشترین کارایی.

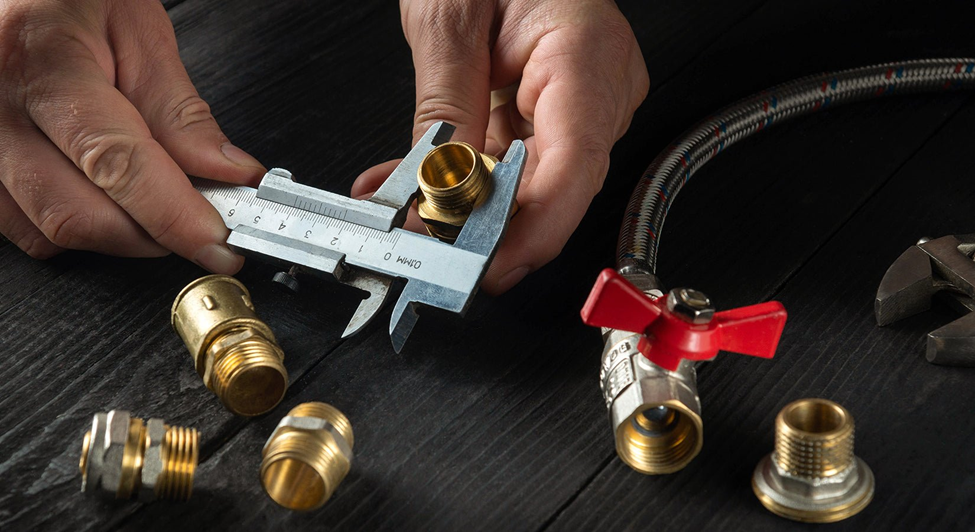

- اتصالات و شیرها: انتخاب نوع و محل مناسب اتصالات، شیرآلات و دیگر ملحقات.

در بخش مربوط به اتصالات برای فشارهای بالا و قطرهای بزرگ معمولاً اتصالات فلنجی، برای اتصالات دائمی، اتصالات جوشی و برای اتصالاتی که نیاز به جداسازی مکرر دارند، اتصالات پیچی پیشنهاد می شود.

۵-تحلیل هیدرولیکی:

- محاسبات فشار و دبی: انجام محاسبات برای اطمینان مناسب بودن فشار و دبی در نقاط مختلف سیستم.

- بررسی افت فشار: تحلیل افت فشار در طول لولهها و اتخاذ تدابیر لازم برای جبران آن.

۶-ایمنی و نگهداری:

- تدابیر ایمنی: پیشبینی تدابیر لازم برای جلوگیری از حوادث ناگوار و تضمین ایمنی کاربران.

- برنامه نگهداری: تدوین برنامهای برای نگهداری و بازرسی دورهای سیستم لولهکشی.

۷-مستندسازی و آموزش:

- مستندسازی کامل: تهیه نقشهها، مشخصات فنی و دستورالعملهای نصب و نگهداری.

- آموزش پرسنل: آموزش کارکنان مسئول نصب و نگهداری سیستم لولهکشی.

۸-بازبینی و تایید نهایی:

- بازبینی طراحی: بررسی نهایی طراحی توسط مهندسین و کارشناسان مجرب.

- تأییدیهها و مجوزها: اخذ تأییدیهها و مجوزهای لازم از مراجع ذیصلاح.

با رعایت دقیق این مراحل، میتوان نیازهای سیستم لولهکشی را به دقت تعیین کرده و سیستمی کارآمد، ایمن و مطابق با استانداردهای فنی و محیطی طراحی کرد.

نتیجه گیری:

برای طراحی و اجرای یک سیستم لولهکشی کارآمد و ایمن، باید مجموعهای از مراحل و عوامل مهم را در نظر گرفت. این مراحل شامل تحلیل نیازهای سیستم، مطالعه شرایط محیطی، انتخاب مواد مناسب برای لولهها و اتصالات و طراحی دقیق سیستم از جمله محاسبه سایز لولهها و تعیین مسیر بهینه است. استفاده از استانداردهای بینالمللی و نرمافزارهای تخصصی نیز در دقت و کیفیت طراحی بسیار مؤثر است. علاوه بر این، تدابیر ایمنی، برنامههای نگهداری، و آموزش پرسنل نقش حیاتی در تضمین عملکرد صحیح و پایدار سیستم دارند. با رعایت دقیق این مراحل و اصول، میتوان سیستمی مطابق با استانداردهای فنی و محیطی طراحی کرد که بهطور مؤثر و ایمن نیازهای مختلف را برآورده سازد.