گاز طبیعی و سایر گازهای صنعتی بخش مهمی از تأمین انرژی و صنایع مدرن را تشکیل میدهند. با وجود مزایای بیشمار این حاملهای انرژی، استفاده نادرست یا نقص فنی در سیستمهای انتقال و ذخیرهسازی گاز میتواند منجر به فجایع بزرگی شود. انفجار مخازن و لولههای گاز، علاوه بر خسارات مالی سنگین، تلفات جانی و آثار زیستمحیطی جبرانناپذیری بهجا میگذارند.

در این مقاله به بررسی دلایل شایع انفجار مخازن و لولههای گاز، مرور یکی از بدترین انفجارهای ثبتشده در تاریخ، معرفی تجهیزات پایپینگی و شیرآلات ایمنی برای پیشگیری از این اتفاقات خواهیم پرداخت.

دلایل شایع انفجار مخازن و لولههای گاز

انفجار در سیستمهای گازی بهطور معمول نتیجه ترکیب چندین عامل فنی و انسانی است. مهمترین علل شامل موارد زیر میشود:

۱. نشتی گاز

نشتی گاز رایجترین عامل بروز انفجار است. حتی کوچکترین نشتی در سیستمهای تحت فشار میتواند در صورت وجود جرقه، به انفجار منجر شود. عواملی مانند فرسودگی خطوط لوله، ترکهای جوشکاری، یا اتصالات نادرست باعث نشت میشوند.

۲. خطاهای طراحی و مهندسی

طراحی نامناسب مخازن، فشار کاری بیشتر از حد مجاز، عدم تطابق مواد سازنده با نوع گاز، و بیتوجهی به اصول ASME، API و استانداردهای بینالمللی میتواند منجر به شکست ساختاری و انفجار شود.

۳. نبود سیستمهای ایمنی مناسب

عدم وجود یا عملکرد نامناسب سیستمهای قطع اضطراری (Emergency Shut-off Systems)، شیرهای اطمینان (Relief Valves)، و سنسورهای نشت گاز میتواند باعث گسترش بحران و افزایش احتمال انفجار شود.

۴. نگهداری نامناسب و بازرسی ناکافی

با افزایش عمر تجهیزات گازی، احتمال خرابی آنها بیشتر میشود. عدم اجرای برنامههای منظم بازرسی، تستهای غیرمخرب (NDT)، و پایش خوردگی میتواند باعث نادیده گرفتن نقاط ضعف خطرناک شود.

۵. عوامل محیطی

در برخی موارد، تغییرات شدید دمایی، زلزله، صاعقه یا حتی سیلاب میتوانند باعث وارد آمدن آسیب به خطوط لوله یا مخازن شوند که در نبود تجهیزات ایمنی، منجر به انفجار خواهند شد.

۶. خطای انسانی

بیتوجهی اپراتورها، آموزش ناکافی، عدم پیروی از دستورالعملها، یا تعمیرات غیراستاندارد نیز نقش مهمی در بروز حوادث دارند.

شرح حادثه

در تاریخ ۲۲ آوریل ۱۹۹۲، مجموعهای از انفجارهای شدید در سیستم فاضلاب شهر گوآدالاخارا رخ داد. علت اصلی، نشت بنزین از یک خط لوله متعلق به شرکت Pemex بود که به سیستم فاضلاب نشت کرده و گازهای قابلاشتعال در زیر خیابانها انباشته شده بودند.

پیامدها

- بیش از ۲۰۰ نفر کشته شدند.

- حدود ۵۰۰ نفر مجروح و هزاران نفر بیخانمان شدند.

- بیش از ۸ کیلومتر از سطح خیابانها و ساختمانهای اطراف تخریب شد.

خسارات مالی بالغ بر یک میلیارد دلار برآورد شد.

علت اصلی انفجار

پیش از بررسی راهکارها، باید علل اصلی بروز انفجار یا ترکیدگی در لولهها و تجهیزات را بشناسیم:

- افزایش فشار بیش از حد طراحی (Overpressure)

- نوسانات شدید دما یا شوک حرارتی

- خوردگی داخلی یا خارجی لولهها و اتصالات

- استفاده از متریال نامناسب با سیال یا دما

- عدم استفاده از شیرهای اطمینان و تجهیزات ایمنی

- اشتباه در طراحی مسیر یا سایز لولهها

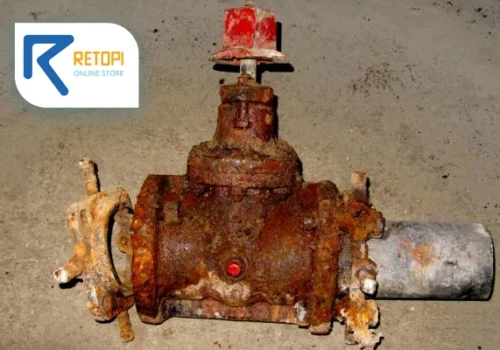

شیرآلات و اتصالات پایپینگی مؤثر در پیشگیری از انفجار

انتخاب صحیح تجهیزات و اجرای استانداردها در طراحی و نگهداری سیستمهای گازی نقش کلیدی در جلوگیری از حوادث ایفا میکند. در ادامه به مهمترین شیرآلات و اتصالات پایپینگی که در کاهش ریسک انفجار مؤثرند، اشاره میشود:

۱. شیرهای قطع اضطراری (Emergency Shut-off Valves – ESD)

این شیرها برای قطع سریع جریان گاز در شرایط اضطراری طراحی شدهاند. اغلب بهصورت خودکار و با تحریک سیگنالهای ایمنی مانند تشخیص نشت گاز، آتشسوزی یا افت فشار فعال میشوند.

۲. شیرهای یکطرفه (Check Valves)

برای جلوگیری از برگشت جریان گاز به سمت منبع استفاده میشوند و از فشار معکوس در سیستم جلوگیری میکنند.

۳. شیرهای اطمینان (Pressure Relief Valves – PRV)

این شیرها هنگام بالا رفتن فشار بیش از حد مجاز، بهصورت خودکار باز شده و گاز اضافی را تخلیه میکنند تا از انفجار مخازن جلوگیری شود.

۴. فلوسوئیچ و فلوکنترلها (Flow Switches and Flow Regulators)

برای پایش و کنترل دقیق جریان گاز طراحی شدهاند و میتوانند در شرایط غیرعادی، آلارم ایجاد کرده یا فرآیند را متوقف کنند.

۵. فلنجهای ایمنی و اتصالات ضدنشت (Fire-safe Flanges and Leak-proof Fittings)

استفاده از اتصالات مقاوم به دما و فشار بالا که در برابر آتش مقاوم هستند، بهخصوص در مناطق پرخطر توصیه میشود.

۶. سنسورهای نشت گاز و سیستم اعلام حریق

ترکیب این سنسورها با سیستمهای کنترلی خودکار، از جمله PLC یا DCS، میتواند در مراحل اولیه نشت گاز، هشدارهای لازم را صادر کرده و اقدام لازم برای جلوگیری از انفجار را آغاز کند.

۷. جداکنندههای شعله (Flame Arresters)

در خطوطی که احتمال برگشت شعله وجود دارد، نصب این تجهیزات مانع از گسترش آتش به مخازن گاز میشود.

۸.اتصالات صنعتی

انتخاب اتصالات مناسب؛ کلیدی برای جلوگیری از نشتی و ترکیدگی

اتصالات (Flanges, Couplings, Fittings) باید:

- دارای تحمل فشار بالا باشند (مطابق با کلاس فشار سیستم؛ مثلاً Class 150, 300, 600 و بالاتر)

- با نوع سیال و دمای کار سازگار باشند (ضد خوردگی برای اسید یا بخار)

- کاملاً آببند باشند تا نشتی نداشته باشند

- دارای تستهای فشار و استانداردهای معتبر مانند ASME B16.5 یا ASTM A105 باشند

استانداردهایی که نباید نادیده گرفته شوند

برای پیشگیری از حادثه، رعایت استانداردهای زیر در انتخاب تجهیزات توصیه میشود:

- API 6D: استاندارد مربوط به شیرهای صنعتی در خطوط لوله انتقال

- ASME B16.34: استاندارد طراحی شیرآلات صنعتی

- EN ISO 4126: برای شیرهای اطمینان

ANSI / ASME B16.5: برای فلنجها و اتصالات

جمعبندی و نتیجهگیری

انفجار مخازن و لولههای گاز، محصول نهایی غفلت در طراحی، نگهداری، نظارت و عملکرد صحیح تجهیزات ایمنی است. بررسی دلایل شایع انفجارها نشان میدهد که بیشتر این حوادث قابل پیشگیری بودهاند. حوادثی مانند انفجار گوآدالاخارا، با تلفات و خسارات فاجعهبار، هشداری است جدی برای لزوم پایبندی به استانداردها و استفاده از تجهیزات ایمنی مدرن.

مهندسان فرآیند، طراحان سیستمهای گازی، ناظران ایمنی و تیمهای نگهداری باید با دانش بهروز، از شیرآلات و اتصالات ایمنی بهرهگیرند و بازرسیهای مستمر و برنامهریزیشده را در دستور کار قرار دهند. در نهایت، آموزش پرسنل و فرهنگسازی ایمنی در کنار فناوری، مهمترین ابزار ما برای پیشگیری از حوادث گازی هستند.