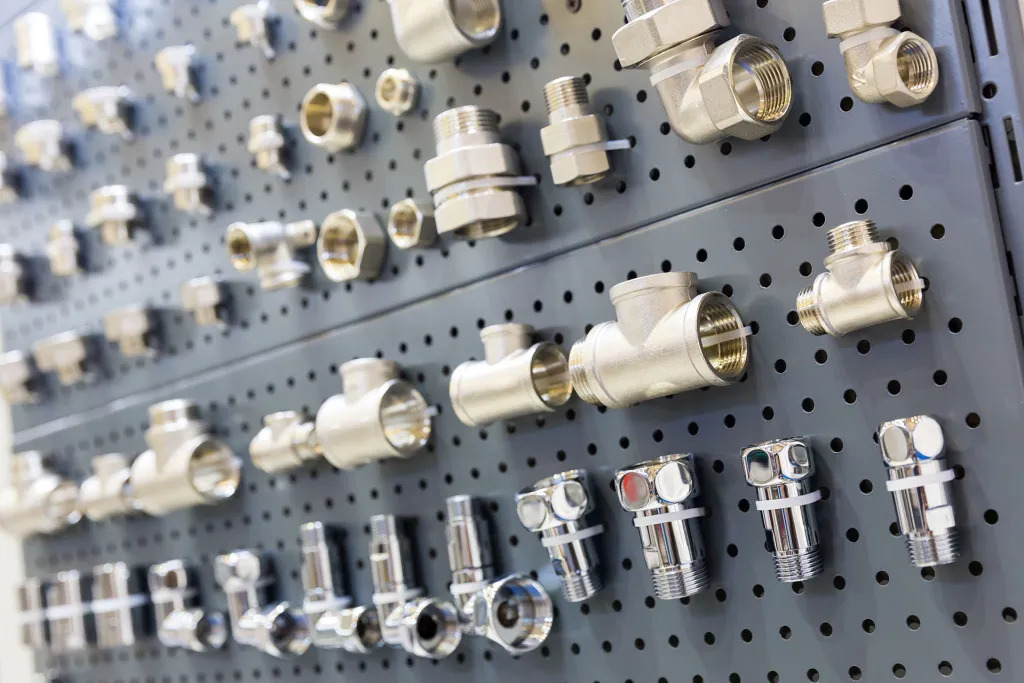

اتصال در لولهکشی به قطعات یا اجزایی گفته میشود که برای اتصال دو یا چند لوله به یکدیگر یا برای تغییر جهت، اندازه، یا شکل جریان در سیستم لولهکشی استفاده میشوند.

انواع اتصالات در لوله کشی میتواند شامل موارد زیر باشد:

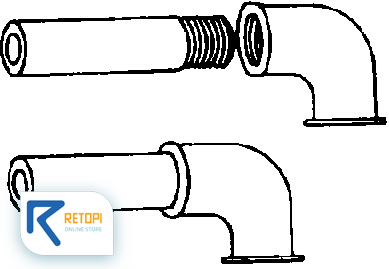

زانویی (Elbow): برای تغییر جهت جریان در زاویههای مختلف (معمولاً ۹۰ یا ۴۵ درجه) استفاده میشود.

سهراهی (Tee): برای اتصال سه لوله و توزیع جریان در سه جهت مختلف به کار میرود.

کاهنده (Reducer): برای اتصال لولههایی با قطرهای مختلف و کاهش اندازه جریان استفاده میشود.

کوپلینگ (Coupling): برای اتصال دو لوله با قطر یکسان به کار میرود.

بوشن (Bushing): برای کاهش سایز قطر داخلی لولهها به کار میرود.

مهره ماسوره (Union): برای اتصال دو لوله به طوری که به راحتی قابل جداسازی باشد، استفاده میشود.

فلنج (Flange): برای اتصال لولهها به اجزای دیگر مانند شیرآلات یا مخازن به کار میرود، و به طور معمول با پیچ و مهره محکم میشود.

کپ (Cap): برای مسدود کردن انتهای لولهها به کار میرود.

درپوش (Plug): برای مسدود کردن موقت یا دائمی انتهای لولهها یا اتصالات.

صدور پیشفاکتور آنلاین

در این مقاله هدف انتخاب اتصالات مناسب با توجه به نوع تجهیز و متریال لوله است.

انتخاب اتصالات در لولهکشی نیازمند دقت و توجه به چندین ویژگی و عامل مختلف است تا کارایی، ایمنی و طول عمر سیستم لولهکشی تضمین شود. در زیر به برخی از مهمترین ویژگیها و عواملی که باید در انتخاب اتصالات مدنظر قرار گیرد، اشاره میشود:

۱– نوع ماده سازنده: نوع مادهای که اتصالات از آن ساخته شدهاند باید با ماده لولهها سازگار باشد. اتصالات میتوانند از مواد مختلفی مانند فلزات (فولاد، مس، برنج) یا پلاستیکها نظیر PVC، CPVC، PEX ساخته شوند.

۲– سایز و ابعاد: سایز و ابعاد اتصالات باید با سایز و ابعاد لولهها مطابقت داشته باشد. استفاده از اتصالات با سایز نامناسب میتواند منجر به نشتی و کاهش فشار آب شود.

۳– مقاومت در برابر فشار و دما: اتصالات باید توانایی تحمل فشار و دمای کاری سیستم لولهکشی را داشته باشند. برای سیستمهای با فشار و دمای بالا، انتخاب اتصالات مقاوم اهمیت دارد.

۴– مقاومت در برابر خوردگی و مواد شیمیایی: در صورتی که لولهکشی در معرض مواد شیمیایی خاصی قرار دارد، اتصالات باید در برابر خوردگی و تأثیرات شیمیایی مقاوم باشند.

۵– سهولت نصب و نگهداری: اتصالاتی که نصب و نگهداری آنها آسانتر است، معمولاً ترجیح داده میشوند. این ویژگی میتواند هزینه و زمان نصب را کاهش دهد.

۶– استانداردها و گواهینامهها: انتخاب اتصالاتی که دارای استانداردها و گواهینامههای لازم مانند ISO، ANSI، ASME هستند، اطمینان از کیفیت و ایمنی آنها را فراهم میکند.

۷– سازگاری با سیستم: نوع اتصال (مانند جوشی، پیچشی، فلنجی) باید با نوع و سیستم لولهکشی سازگار باشد. برای مثال، در سیستمهای تحت فشار بالا، اتصالات جوشی یا فلنجی معمولاً ترجیح داده میشوند.

۸– کاربرد ویژه: بسته به کاربرد خاص لولهکشی (آب شرب، فاضلاب، گاز، مواد شیمیایی) نوع اتصالات باید مناسب با آن کاربرد باشد. برای مثال، اتصالات برای لولهکشی آب شرب باید بهداشتی و فاقد مواد مضر باشند.

۹– قیمت و هزینه کلی: هزینه اتصالات نباید تنها عامل تصمیمگیری باشد، اما باید در نظر گرفته شود. قیمت باید با توجه به کیفیت و عمر مفید اتصالات بررسی شود.

با در نظر گرفتن این ویژگیها و عوامل، میتوان اتصالات مناسب را برای سیستم لولهکشی انتخاب کرد و از عملکرد بهینه و دوام طولانی مدت آن اطمینان حاصل کرد. انتخاب صحیح اتصالات در لولهکشی بر اساس متریال لولهها میتواند از نشتی، خوردگی، و سایر مشکلات جلوگیری کند و طول عمر سیستم را افزایش دهد. در زیر به نکات و معیارهایی که باید در انتخاب اتصالات بر اساس متریال لوله توجه شود، اشاره میشود:

بطور کلی میتوان لولهها را به دو دسته لولههای فلزی، پلاستیکی تقسیمبندی کرد. در این مقاله ابتدا اتصالات مورد استفاده در لولههای مختلف از نظر جنس بررسی شده و سپس به تفصیل اتصالات در لولههای فلزی، پلاستیکی و اتصال لوله فلزی به غیر فلزی مورد بررسی قرار میگیرد:

۱– لولههای فلزی

۱.۱ لولههای ساخته شده از جنس فولاد (Steel)

انواع اتصال برای لولههای ساخته شده از جنس فولاد میتوان اتصال جوشی، اتصال فلنجی و اتصال دندهای (رزوهای) باشد.

اتصالات در لولههای فولادی به دلیل استحکام و دوام بالا در سیستمهای مختلف صنعتی و ساختمانی بسیار مورد استفاده قرار میگیرند. انواع مختلفی از اتصالات برای لولههای فولادی وجود دارد که هر یک ویژگیها و کاربردهای خاص خود را دارند. در زیر به معرفی برخی از مهمترین انواع اتصالات در لولههای فولادی میپردازم:

۱. اتصال جوشی (Welded Joint)

این نوع اتصال رایجترین روش برای اتصال لولههای فولادی است و شامل جوشکاری انتهای دو لوله به یکدیگر میشود.

روشهای مختلفی برای جوشکاری لولههای فولادی وجود دارد از جمله:

الف) جوشکاری با قوس الکتریکی (Arc Welding): استفاده از قوس الکتریکی برای ذوب و اتصال لولهها.

ب) جوشکاری با گاز محافظ (MIG/TIG Welding): استفاده از گاز محافظ برای جلوگیری از اکسیداسیون در حین جوشکاری.

پ) جوشکاری زیر پودری (Submerged Arc Welding): استفاده از پودر جوشکاری برای ایجاد جوشهای قوی و با کیفیت بالا.

۲. اتصال دندهای (Threaded Joint):

در این نوع اتصال، انتهای لولهها دارای دندههایی هستند که با استفاده از اتصالات دندهای (مانند بوشن، مهره و ماسوره) به یکدیگر پیچ میشوند. این نوع اتصال برای لولههای با قطر کم و سیستمهای کمفشار مناسب است.

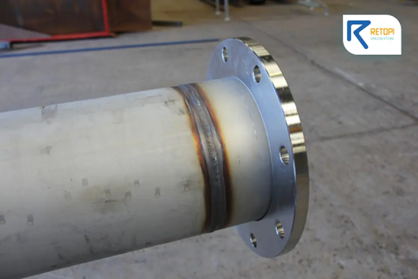

۳. اتصال فلنجی (Flanged Joint)

اتصالات فلنجی شامل استفاده از فلنجهایی است که به انتهای لولهها جوش داده یا پیچ میشوند و سپس با استفاده از پیچ و مهره به هم متصل میشوند. این نوع اتصال برای سیستمهایی که نیاز به جداسازی و تعمیرات دورهای دارند مناسب است.

۴. اتصال فشاری (Compression Joint)

در این نوع اتصال از یک مهره و بوشن برای فشردن و آببندی لولهها استفاده میشود. این اتصالات بهویژه در سیستمهای لولهکشی آب و گاز کاربرد دارند.

۵. اتصال مکانیکی (Mechanical Joint)

این نوع اتصال از قطعات مکانیکی مانند بستها، پیچها و مهرهها برای اتصال لولهها به یکدیگر استفاده میکند. اتصالات مکانیکی معمولاً برای لولههای با قطر بزرگ و سیستمهای فشار بالا کاربرد دارند.

۶. اتصال رزوهای (Grooved Joint)

در این نوع اتصال، دو انتهای لوله دارای شیارهایی هستند که با یک کوپلینگ به هم متصل میشوند. این نوع اتصال برای سیستمهای بزرگ و فشار بالا مناسب است و امکان جابجایی و تنظیم آسان را فراهم میکند.

۷. اتصال کلمپی (Clamped Joint)

اتصال کلمپی شامل استفاده از کلمپهای فلزی است که لولهها را به هم محکم میکنند. این نوع اتصال برای سیستمهای موقت و جایی که نیاز به تغییرات سریع وجود دارد، مناسب است.

۸. اتصال سوکت ولد (Socket Weld)

در این نوع اتصال، انتهای لولهها داخل یک سوکت قرار گرفته و سپس جوشکاری میشوند. این نوع اتصال برای لولههای کوچک و سیستمهای فشار متوسط تا بالا استفاده میشود.

۱ـ۲ لولههای مسی (Copper)

در لولههای مسی انواع اتصال فیتینگ فشاری و لحیمی مویینگی (سخت و نرم) کاربرد دارد.

اتصالات لولههای مسی در سیستمهای لولهکشی خانگی، تجاری و صنعتی بسیار رایج است. لولههای مسی به دلیل مقاومت بالا در برابر خوردگی و هدایت حرارتی عالی، در سیستمهای آبرسانی، گرمایش و سرمایش کاربرد گستردهای دارند. انواع مختلفی از اتصالات برای لولههای مسی وجود دارد که در زیر به برخی از مهمترین آنها اشاره میکنم:

۱. اتصال لحیمی (Soldered Joint)

این نوع اتصال با استفاده از لحیم و یک مشعل برای اتصال لولهها و اتصالات به یکدیگر استفاده میشود. لحیمکاری نرم و لحیمکاری سخت دو نوع رایج این روش هستند:

لحیمکاری نرم: (Soft Soldering) استفاده از لحیم با نقطه ذوب پایینتر (معمولاً حاوی قلع و سرب یا قلع و نقره) برای اتصال لولهها. این روش برای سیستمهای آب سرد و گرمایش خانگی معمول است.

لحیمکاری سخت: (Brazing) استفاده از لحیم با نقطه ذوب بالاتر (معمولاً حاوی نقره) برای ایجاد اتصالات قویتر که برای سیستمهای فشار بالا و دماهای بالاتر مناسب است.

۲. اتصال فشاری (Compression Joint)

در این نوع اتصال از مهره و بوشن برای فشردن و آببندی لولههای مسی استفاده میشود. این نوع اتصال برای لولهکشی آب و گاز کاربرد دارد و نصب آن نسبتاً آسان است.

۳. اتصال مکانیکی (Mechanical Joint)

اتصالات مکانیکی شامل استفاده از قطعات مکانیکی مانند بستها و کوپلینگها برای اتصال لولهها به یکدیگر میباشد. این اتصالات معمولاً برای سیستمهای موقت یا جایی که نیاز به تغییرات سریع است، استفاده میشوند.

۴. اتصال پیچی (Threaded Joint)

اتصالات پیچی در لولههای مسی معمولاً با استفاده از اتصالات دندهای و مهرهماسورهها انجام میشود. این نوع اتصال برای سیستمهایی که نیاز به جداسازی و تعمیرات دورهای دارند، مناسب است.

۵. اتصال جوشی (Welded Joint)

این نوع اتصال کمتر رایج است و بیشتر در صنایع خاص که نیاز به اتصالات بسیار مقاوم و بدون نشت دارند، استفاده میشود. جوشکاری لولههای مسی نیاز به تجهیزات خاص و مهارت بالا دارد.

۶. اتصال فیتینگهای سریع (Push-Fit Joint)

در این نوع اتصال، لولهها به سادگی با فشار دادن به اتصالات متصل میشوند. این اتصالات دارای حلقههای آببندی هستند که جلوی نشت را میگیرند. این روش برای نصب سریع و آسان بدون نیاز به ابزار خاص مناسب است.

۷. اتصال فلنجی (Flanged Joint)

اتصالات فلنجی برای لولههای مسی کمتر رایج است، اما در برخی کاربردهای صنعتی و سیستمهای فشار بالا مورد استفاده قرار میگیرد. این اتصالات شامل استفاده از فلنجهایی است که به انتهای لولهها جوش داده یا پیچ میشوند و سپس با استفاده از پیچ و مهره به هم متصل میشوند.

۸. اتصال کوپلینگ (Coupling)

اتصالات کوپلینگ شامل استفاده از کوپلینگهای مستقیم یا زانویی برای اتصال لولههای مسی به یکدیگر است. این اتصالات میتوانند فشاری، لحیمی یا پیچی باشند.

انتخاب نوع اتصال مناسب به عواملی مانند نوع سیستم، فشار کاری، دمای کاری و نیاز به تعمیر و نگهداری بستگی دارد. اتصالات مسی به دلیل تنوع و قابلیت اطمینان بالا، در بسیاری از کاربردهای لولهکشی محبوب هستند.

۱-۳ لولههای چدنی (Cast Iron)

برای لولههای چدنی با توجه به نوع خاص فلز بکار رفته در آنها میتوان از اتصالات فلنجی و بوشن استفاده نمود. اتصالات در لولههای چدنی به دلیل مقاومت بالا در برابر خوردگی و دوام طولانی در سیستمهای مختلفی مانند فاضلاب، آبرسانی و سیستمهای تهویه مطبوع کاربرد دارند. انواع مختلفی از اتصالات برای لولههای چدنی وجود دارد که هر یک ویژگیها و کاربردهای خاص خود را دارند. در زیر به برخی از مهمترین انواع اتصالات در لولههای چدنی میپردازیم:

۱. اتصال فلنجی (Flanged Joint)

در این نوع اتصال، دو لوله با استفاده از فلنجهایی که به انتهای لولهها چسبیده یا پیچ میشوند، به یکدیگر متصل میشوند. فلنجها با پیچ و مهره به هم بسته میشوند و برای سیستمهایی که نیاز به جداسازی و تعمیرات دورهای دارند مناسب است.

۲. اتصال پوش فیت (Push-Fit Joint)

این نوع اتصال شامل استفاده از واشرهای آببندی در انتهای لولهها است که با فشار دادن لولهها به یکدیگر متصل میشوند. این نوع اتصال نصب آسان و سریعی دارد و در سیستمهای فاضلاب و آبرسانی استفاده میشود.

۳. اتصال واشری (Gasket Joint)

اتصال واشری شامل استفاده از واشرهای لاستیکی یا دیگر مواد آببندی است که بین اتصالات قرار میگیرند. این نوع اتصال معمولاً در سیستمهای آبرسانی و فاضلاب به کار میرود.

۴. اتصال سوکتی (Socket Joint)

در این نوع اتصال، انتهای یک لوله به شکل یک سوکت طراحی شده است که لوله دیگر در آن قرار میگیرد. سپس با استفاده از واشرهای آببندی یا مواد دیگر، اتصال محکم و آببندی میشود.

۵. اتصال مکانیکی (Mechanical Joint)

اتصالات مکانیکی شامل استفاده از بستها و کوپلینگهای مکانیکی برای اتصال لولهها به یکدیگر است. این نوع اتصال معمولاً برای لولههای با قطر بزرگ و سیستمهای فشار بالا مناسب است.

۶. اتصال دندهای (Threaded Joint)

در این نوع اتصال، انتهای لولهها دارای دندههایی هستند که با استفاده از اتصالات دندهای به هم پیچ میشوند. این نوع اتصال بیشتر در لولههای چدنی داکتیل استفاده میشود و برای سیستمهای کمفشار مناسب است.

۷. اتصال با بستهای فولادی (Steel Clamp Joint)

این نوع اتصال از بستهای فولادی استفاده میکند که با پیچ و مهره محکم میشوند. این بستها معمولاً برای لولههای با قطر بزرگ و سیستمهای فشار بالا استفاده میشوند.

لولههای پلاستیکی

لولههای PVC (Polyvinyl Chloride) و CPVC (Chlorinated Polyvinyl Chloride)

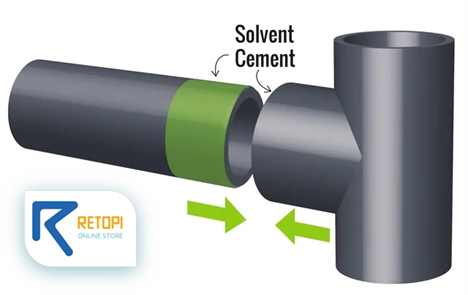

اتصالات با چسب و اتصال فشاری در لولههای CPVC و PVC مورد استفاده قرار میگیرند. لولههای PVC (پلیوینیل کلراید) و CPVC (کلرینه شده پلیوینیل کلراید) هر دو در سیستمهای لولهکشی مختلف استفاده میشوند، اما هر کدام ویژگیها و کاربردهای خاص خود را دارند. PVC عمدتاً برای سیستمهای آب سرد و فاضلاب استفاده میشود، در حالی که CPVC به دلیل مقاومت بالاتر در برابر حرارت، در سیستمهای آب گرم نیز کاربرد دارد. انواع اتصالات برای هر دو نوع لوله نیز متفاوت نیست، اما مواد و روشهای اتصال ممکن است بر اساس نوع لوله بهینهسازی شوند. در زیر به معرفی انواع اتصالات در لولههای PVC و CPVC میپردازیم:

۱. اتصال چسبی (Solvent Cement Joint)

اتصال چسبی رایجترین روش برای اتصال لولههای PVC و CPVC است. در این روش، سطح داخلی اتصالات و سطح خارجی لولهها با استفاده از چسب حلال (Solvent Cement) پوشانده میشوند و سپس به یکدیگر متصل میگردند. پس از خشک شدن چسب، اتصال محکم و ضد نشت خواهد بود.

۲. اتصال فشاری (Push-Fit Joint)

اتصالات فشاری یا پوش فیت شامل استفاده از اتصالاتی است که لولهها به سادگی با فشار دادن به داخل آنها متصل میشوند. این اتصالات دارای حلقههای آببندی هستند و نصب آنها سریع و بدون نیاز به ابزار خاص است.

اتصال کمربندی (Clamp Joint)

اتصال کمربندی یا بست کمربندی برای تعمیرات سریع و موقت یا برای اتصال لولهها در جایی که نیاز به انعطافپذیری بیشتر است، استفاده میشود. این بستها با استفاده از پیچ و مهره محکم میشوند.

اتصال مکانیکی (Mechanical Joint)

اتصالات مکانیکی شامل استفاده از کوپلینگها و بستهای خاصی است که لولهها را به یکدیگر متصل میکنند. این اتصالات معمولاً در سیستمهای بزرگ و صنعتی که نیاز به تغییرات و تعمیرات سریع دارند، استفاده میشوند.

تفاوتهای کلیدی بین PVC و CPVC:

مقاومت دمایی: CPVC تحمل دمای بالاتری دارد و برای سیستمهای آب گرم مناسبتر است.

چسبها: چسبهای مورد استفاده برای PVC و CPVC متفاوت هستند و باید بر اساس نوع لوله انتخاب شوند.

کاربردها: PVC عمدتاً برای آب سرد و فاضلاب استفاده میشود، در حالی که CPVC برای آب گرم و برخی مواد شیمیایی نیز مناسب است.

انتخاب نوع اتصال مناسب بستگی به نیازهای خاص پروژه، فشار کاری، دمای کاری و نوع سیال دارد. اتصالات مناسب تضمین میکنند که سیستم لولهکشی قابل اعتماد و بدون نشت باشد.

لولههای PE (Polyethylene)

اتصال جوشی لب به لب و جوش الکتروفیوژن در لولههای پلیاتیلن بسیار پرکاربرد در لولهکشی گاز میباشد.

لولههای پلی اتیلن (PE) به دلیل خواص مکانیکی، مقاومت در برابر خوردگی، انعطافپذیری، و سبکی وزن، در بسیاری از کاربردها از جمله آبرسانی، فاضلاب، گازرسانی، و صنایع نفت و گاز استفاده می شوند. انواع مختلفی از اتصالات برای لولههای پلی اتیلن وجود دارد که در زیر به برخی از آنها اشاره میکنیم:

۱. اتصال لوله با اتصال چسبی (Heat Fusion Joint)

در این نوع اتصال، انتهای دو لوله با استفاده از گرما به هم جوش داده میشوند. این فرایند شامل دو روش متفاوت است: جوشکاری بادی و جوشکاری دما.

الف) جوشکاری بادی (Butt Fusion):

این روش شامل گرم کردن انتهای دو لوله و سپس فشار دادن آنها به هم میشود. مناسب برای لولههای با قطر بزرگ و فشار بالا.

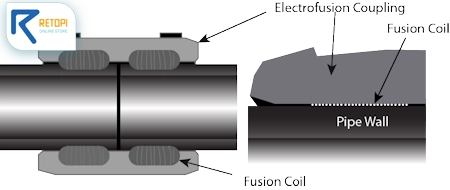

ب) جوشکاری دما (Electrofusion):

در این روش، از یک الکترود خاص برای ایجاد جریان الکتریکی برای گرم کردن و ذوب کردن سطح داخلی لولهها استفاده میشود. پس از ذوب شدن، لولهها با یکدیگر ترکیب میشوند و جامد میشوند.

این روش مناسب برای لولههای کوچکتر است.

۲. اتصال لوله با اتصال مکانیکی (Mechanical Joint)

در این نوع اتصال، از قطعات مکانیکی مانند فلنجها، کوپلینگها، و بستهای مکانیکی برای اتصال دو لوله به هم استفاده میشود. این اتصالات معمولاً با پیچ و مهره یا بستهای خاص محکم میشوند.

۳. اتصال لوله با اتصال فشاری (Compression Joint)

در این نوع اتصال، از قطعاتی که دارای سیمانتهای فشاری هستند برای اتصال لولهها استفاده میشود. این قطعات آببندی محکمی فراهم میکنند و لولهها را به هم متصل میکنند.

۴. اتصال لوله با استفاده از فیتینگها (Fitting Joint)

در این نوع اتصال، از فیتینگهایی که برای ایجاد انحنای لولهها یا تغییر اندازه آنها طراحی شدهاند، برای اتصال لولهها استفاده میشود. این فیتینگها میتوانند با چسب، جوش، یا اتصالات مکانیکی متصل شوند.

نکته مهم: در انتخاب نوع اتصال برای لولههای پلی اتیلن، عواملی مانند فشار کاری، دما، نوع مایع یا گازی که در آن قرار میگیرد.

۲ـ۳ لولههای PEX (Cross-linked Polyethylene)

اتصال رایج در لولههای PEX اتصال فیتینگ فشاری است که با فشار مکانیکی و بدون نیاز به ابزار خاصی امکان اجرا شدن دارد.

۳ـ اتصال لولههای فلزی و غیر فلزی: در این نوع اتصال میبایست موارد زیر مورد توجه قرار گیرد:

خوردگی گالوانیک: خوردگی گالوانیک میتواند بین فلزات مختلف رخ دهد، از این رو در نظر گرفتن اقدامات لازم برای جلوگیری از خوردگی گالوانیک ضروری میباشد.

انطباق پذیری اندازه: سایز و ابعاد اتصالات با سایز لوله باید هماهنگ باشد.

آببندی مناسب: جهت آببندی مناسب میتوان از نوار تفلون یا خمیر آببندی برای جلوگیری از نشتی در اتصالات رزوهای استفاده نمود.

لازم به ذکر است برای اتصال لولههای فلزی و پلاستیکی به هم از اتصالات ترکیبی (Bimetallic) استفاده میشود که معمولاً به صورت زیر بررسی میگیرد:

۳ـ ۱ اتصالات رزوهای (Threaded Connections)

اتصالات رزوهای یکی از رایجترین روشها برای اتصال لولههای فلزی به لولههای پلاستیکی یا دیگر لولههای غیر فلزی است. برای این کار، معمولاً از اتصالات تبدیل (Adapter) استفاده میشود که یک طرف آن رزوه فلزی و طرف دیگر آن رزوه پلاستیکی یا از جنس لوله غیر فلزی است.

۳ـ ۲ اتصالات فشاری (Compression Fittings)

اتصال فیتینگ فشاری یکی دیگر از روشهای اتصال لولههای فلزی به غیر فلزی است. این اتصالات شامل یک مهره، حلقه فشاری و بدنه اتصال است که با پیچیدن مهره، حلقه فشاری به دور لولهها فشار آورده و اتصال محکم ایجاد میکند.

۳ـ ۳ اتصالات فلنجی (Flanged Connections)

اتصالات فلنجی برای سیستمهایی که نیاز به اتصال قوی و قابل جداسازی دارند، مناسب هستند. در این روش، هر دو انتهای لولههای فلزی و غیر فلزی به فلنج متصل میشوند و سپس با استفاده از پیچ و مهرهها به هم متصل میشوند. استفاده از گسکت (واشر) مناسب برای آببندی بین فلنجها ضروری است.

۳ـ ۴ اتصالات مکانیکی (Mechanical Couplings)

اتصالات مکانیکی مانند کوپلینگهای یونیورسال یا اتصالات قابل انعطاف (Flexible Couplings) برای اتصال لولههای فلزی به غیر فلزی بسیار مناسب هستند. در این اتصال یک بدنه انعطافپذیر از جنس پلاستیک یا لاستیک با گیرههای فلزی به هم محکم میشود.

۳- ۵ اتصالات جوشی و لحیمی (Welded and Soldered Connections)

این روش بیشتر برای اتصال لولههای فلزی به لولههای پلاستیکی با استفاده از اتصالات ترکیبی مانند فلنجهای جوشی به کار میرود. همچنین، برخی اتصالات ترکیبی وجود دارند که یک طرف آن قابلیت جوشکاری به لوله فلزی و طرف دیگر آن قابلیت چسباندن به لوله پلاستیکی را دارند.

۳ـ ۶ اتصال الکتروفیوژن (Electrofusion Fittings)

این اتصالات بهویژه برای لولههای پلیاتیلن (PE) و لولههای فلزی کاربرد دارند. در این روش، اتصالات دارای المنتهای گرمایی هستند که با جریان الکتریکی گرم شده و باعث جوش خوردن لوله پلاستیکی به فلنج فلزی میشوند.

۳ـ ۷ استفاده از تبدیل یا بوشن (Bushing)

بوشنها برای کاهش سایز قطر داخلی لولهها به کار میروند و میتوانند برای اتصال لولههای فلزی به لولههای غیر فلزی استفاده شوند. بهطور معمول، یک بوشن فلزی به لوله فلزی متصل میشود و سپس لوله غیر فلزی به داخل بوشن جا میگیرد و مهره فشاری برای محکم کردن استفاده میشود.

در نهایت ذکر این نکته بسیار مهم می باشد که هر یک از اتصالات مزایا و معایب خاص خود را دارند و در انتخاب تجهیزات و اتصالات مناسب برای هر نوع سیستم با متریال و کاربرد مختلف به عواملی مانند فشار کاری، دمای کاری، نوع سیال باید توجه نمود و در هر شرایط کنترل و نگهداری سیستم از مهم ترین موارد برای جلوگیری از مشکلات غیر قابل پیش بینی و همچنین بالا بردن طول عمر آن می باشد. یکی از بهترین روش های انتخاب تجهیزات مناسب، مشاوره با کارشناسان فنی می باشد. در ریتاپی کارشناسان و مشاوران مجموعه در هر لحظه آماده پاسخگویی به سوالات مشتریان هستند.