انواع، عوامل و روشهای جلوگیری + معرفی متریال ضدخوردگی در پروژههای پایپینگ

مقدمه

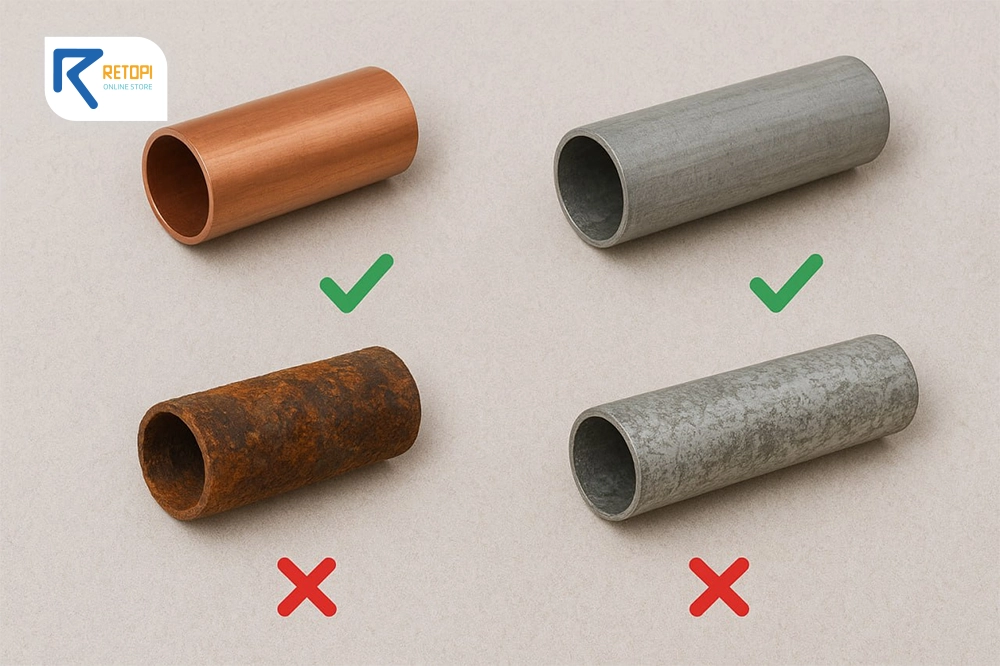

خوردگی لوله و اتصالات یکی از جدیترین چالشهای صنعت پایپینگ است که در صورت نادیده گرفتن آن، میتواند خسارتهای مالی، توقف پروژه، کاهش ایمنی و حتی شکست خطوط لوله را به همراه داشته باشد. در بسیاری از پروژههای صنعتی، از خطوط انتقال آب و گاز گرفته تا شبکههای نفت، پتروشیمی و تاسیسات ساختمانی، خوردگی لوله و اتصالات یکی از مهمترین دلایل نشتی، ترکیدگی و شکست سیستمهای پایپینگ است.

با توجه به اینکه انتخاب اشتباه متریال، شرایط محیطی نامناسب، فشار و دمای بالا و نبود سیستمهای حفاظتی میتواند احتمال خوردگی را افزایش دهد، شناخت دقیق انواع خوردگی لوله، علل ایجاد آن و روشهای جلوگیری، برای مهندسان، مجریان پروژه و خریداران تجهیزات پایپینگ اهمیت بسیار زیادی دارد.

- در این مقاله، بهصورت کامل و تخصصی به این پرسشها پاسخ میدهیم:

خوردگی لوله چیست و چگونه شروع میشود؟

چه انواعی از خوردگی در پایپینگ وجود دارد؟

چه عواملی باعث تشدید خوردگی و شکست لوله میشوند؟

بهترین روشهای جلوگیری از خوردگی خطوط لوله چیست؟

چه متریالهایی در برابر خوردگی مقاوم هستند و چگونه آنها را انتخاب کنیم؟

چه لوله و اتصالاتی در ریتاپی برای جلوگیری از خوردگی پیشنهاد میشود؟

پس اگر در پروژههای خود با خوردگی لوله فولادی، خوردگی در خطوط لوله و حتی شکست اتصالات مواجه شدهاید یا میخواهید پیش از شروع پروژه متریال درستی انتخاب کنید، این راهنما میتواند مسیر شما را روشنتر کند.

خوردگی لوله چیست و چرا در پایپینگ اتفاق میافتد؟

خوردگی (Corrosion) به معنای از بین رفتن تدریجی لوله، اتصالات یا تجهیزات در اثر واکنشهای شیمیایی یا الکتروشیمیایی با محیط اطراف است. در واقع، زمانی که سطح لوله یا اتصال با اکسیژن، رطوبت، مواد شیمیایی یا عوامل خورنده تماس برقرار کند، یک واکنش تخریبی آغاز میشود که به مرور زمان باعث کاهش ضخامت دیواره لوله و کاهش استحکام آن خواهد شد.

در سیستمهای صنعتی، خوردگی صرفاً یک مسئله ظاهری نیست؛ بلکه میتواند موجب نشتی، کاهش فشار، هدررفت انرژی، توقف فرآیند و حتی شکست لوله و خطرات ایمنی جدی شود. به همین دلیل در پایپینگ، شناخت دقیق «رفتار متریال در برابر محیط» اهمیت کلیدی دارد.

در ادامه، به دستهبندی انواع خوردگی در لوله و اتصالات میپردازیم.

انواع خوردگی در لوله و اتصالات پایپینگ (Corrosion Types in Piping Systems)

خوردگی در خطوط لوله و اتصالات همیشه به یک شکل اتفاق نمیافتد. متناسب با نوع متریال، شرایط محیطی، فشار، دما و ترکیبات سیال عبوری، نوع و شدت خوردگی متفاوت است. شناخت این انواع به مهندسان کمک میکند علت خوردگی و شکست لوله را تشخیص داده و بهترین راهکار را انتخاب کنند.

در ادامه رایجترین انواع خوردگی در سیستمهای پایپینگ صنعتی را بررسی میکنیم:

۱. خوردگی یکنواخت (Uniform Corrosion)

در این حالت، ضخامت سطح لوله و اتصالات به صورت یکنواخت در تمام بخشها کاهش مییابد. این نوع خوردگی اغلب در متریالهای فلزی مانند فولاد کربنی در تماس با آب و رطوبت دیده میشود.

علت: تماس دائم با محیط خورنده

مثال: لوله فولادی در معرض هوای مرطوب

راهکار: پوششدهی، رنگ، گالوانیزه کردن، استفاده از استیل ضدزنگ

۲. خوردگی گالوانیکی (Galvanic Corrosion)

زمانی رخ میدهد که دو فلز با جنس متفاوت (مثلاً فولاد و برنج) در حضور یک الکترولیت (آب یا رطوبت) به هم متصل باشند. فلز ضعیفتر دچار خوردگی سریعتر میشود.

مثال: اتصال لوله فولادی به اتصالات برنجی بدون عایق

راهکار: استفاده از عایق دیالکتریک یا انتخاب متریال مشابه

۳. خوردگی حفرهای (Pitting Corrosion)

این نوع خوردگی بسیار خطرناک است چراکه در ظاهر سطح لوله سالم به نظر میرسد اما در عمق، خوردگی به شکل حفرههای کوچک ایجاد میشود و میتواند منجر به شکست ناگهانی لوله شود.

مثال: خوردگی در لولههای فولادی یا استیل در تماس با یون کلرید

راهکار: استفاده از استیل 316L یا پوشش ضدحفره

۴. خوردگی بیندانهای (Intergranular Corrosion)

در این حالت، خوردگی در مرز دانههای کریستالی فلز اتفاق میافتد. این نوع در لولههای استنلس استیل نامرغوب یا هنگام جوشکاری با شرایط نامناسب مشاهده میشود.

راهکار: استفاده از استیل با کربن پایین مانند 316L یا 304L و جوشکاری استاندارد

۵. خوردگی تنشی (Stress Corrosion Cracking – SCC)

این خوردگی در اثر ترکیب تنشهای مکانیکی و محیط خورنده رخ میدهد و باعث ایجاد ترک در لوله یا اتصال میشود.

مکانهای حساس: خطوط لوله تحت فشار

راهکار: کاهش تنش و استفاده از متریال مقاوم

۶. خوردگی فرسایشی (Erosion Corrosion)

در این حالت، خوردگی در اثر سرعت بالای سیال و سایش دیوارهها رخ میدهد. زانوها، سهراهیها و نقاطی که تغییر جهت جریان دارند بیشتر آسیبپذیرند.

راهکار: استفاده از مواد مقاومتر مثل فولاد آلیاژی، کاهش سرعت سیال

۷. خوردگی میکروبی (MIC – Microbiologically Influenced Corrosion)

مربوط به فعالیت باکتریها و میکروارگانیسمهای خورنده (مثلاً SRB) است و معمولاً در تانکها و خطوط لوله آب و فاضلاب مشاهده میشود.

راهکار: استفاده از پوشش ضدباکتری، مواد شیمیایی ضدخوردگی

خرید اینترنتی انواع لوله فلزی

همیشه یافتن محصولات باکیفیت با قیمت رقابتی و مناسب یک چالش بوده است. در شرکت ریتاپی با انتخاب محصولات گسترده و متنوع، تجربه یک خرید آنلاین برای کاربران اختصاص یافته است.

هر پروژه پایپینگ ممکن است در معرض یک یا چند نوع خوردگی قرار گیرد. بنابراین برای جلوگیری از خوردگی خطوط لوله و شکست لولههای فولادی یا استیل، ابتدا باید نوع خوردگی شناسایی شود تا مناسبترین راهکار انتخاب گردد.

عوامل مؤثر بر خوردگی لوله و اتصالات در صنعت پایپینگ

خوردگی در خطوط لوله یک اتفاق تصادفی نیست؛ بلکه نتیجه ترکیب چند عامل محیطی، شیمیایی، فیزیکی و عملیاتی است. شناخت این عوامل به مهندسان و کارشناسان پروژه کمک میکند احتمال خوردگی لولههای فولادی، چدنی، استیل یا حتی پلیاتیلن را کاهش دهند.

در ادامه، کلیدیترین عوامل ایجاد خوردگی بررسی میشوند:

۱. ترکیب شیمیایی محیط سیال (pH، وجود یونهای خورنده)

سیالات حاوی یونهای کلرید، سولفات، اسیدها یا مواد شیمیایی خورنده، روند خوردگی را تسریع میکنند.

مثال: در خطوط انتقال آب دریا یا فاضلاب، خوردگی حفرهای و گالوانیکی بسیار شایع است.

راهکار: استفاده از استیل 316L، لولههای پوششدار، سیستم حفاظت کاتدی

۲. رطوبت و اکسیژن در محیط

در محیطهای مرطوب، اکسیژن با سطح فلز واکنش داده و فرایند اکسیداسیون را آغاز میکند. به همین دلیل، لوله فولادی در مناطق شرجی سریعتر دچار خوردگی میشود.

راهکار: گالوانیزه کردن، رنگ اپوکسی، عایقکاری مناسب

۳. دما و فشار کاری

هرچه فشار و دمای سیال بالاتر باشد، سرعت واکنشهای شیمیایی و در نتیجه خوردگی افزایش مییابد. در خطوط بخار و نفت، خوردگی تنشی و فرسایشی بسیار شایع است.

مثال: خوردگی تنشی در خطوط استیل تحت فشار در پالایشگاهها

۴. نوع متریال لوله و اتصالات

بعضی متریالها مانند فولاد کربنی در برابر محیط خورنده ضعیف هستند، در حالی که مواد پلیمری (مانند UPVC و پلیاتیلن) و استنلس استیل مقاومت بیشتری دارند.

بنابراین انتخاب متریال مناسب، اولین قدم برای جلوگیری از خوردگی و شکست لوله است.

- اختلاف دمایی (Thermal Shock)

تغییر ناگهانی دما باعث انبساط و انقباض سطح فلز میشود و میتواند خوردگی تنشی را تشدید کند.

- تنشهای مکانیکی و ارتعاش (Vibration & Stress)

لرزش پمپها و عدم مهار لوله، میتواند باعث SCC (خوردگی تنشی) یا شکست ناگهانی لوله شود.

راهکار: استفاده از لرزهگیرهای صنعتی و ساپورتهای مناسب

- سرعت جریان و سایش (Erosion)

در مسیرهایی که سرعت سیال بالا است یا ذرات جامد در سیال وجود دارد، خوردگی فرسایشی رخ میدهد.

مثال: ساییده شدن اتصالات فلزی در خطوط معدنی یا فاضلاب صنعتی

صدور پیشفاکتور آنلاین لوله فلزی

پیامدهای خوردگی در خطوط لوله (چرا باید جدی گرفته شود؟)

نادیده گرفتن خوردگی فقط به پوسیدگی سطح محدود نمیشود. این مشکل میتواند به فجایع صنعتی ختم شود. برخی از مهمترین پیامدها عبارتاند از:

✔ شکست لوله و توقف کل خط

✔ نشتی و هدررفت سیال (نفت، گاز، آب، بخار…)

✔ احتمال انفجار در سیستمهای پرفشار (گاز و بخار)

✔ هزینههای زیاد تعمیر و تعویض

✔ کاهش عمر تجهیزات

✔ آلودگی محیط زیست

✔ از دست رفتن اعتماد مشتری و کاهش بهرهوری

روشهای جلوگیری از خوردگی لوله و اتصالات در سیستمهای پایپینگ

پس از شناخت انواع خوردگی و عوامل ایجاد آن، مهمترین اقدام، اتخاذ راهکارهای مناسب برای جلوگیری از خوردگی لولهها است. در پروژههای صنعتی، استفاده از یک روش کافی نیست و معمولاً چندین روش بهطور ترکیبی استفاده میشود.

در ادامه، مؤثرترین روشهای جلوگیری از خوردگی در پایپینگ را بررسی میکنیم:

۱. انتخاب متریال مقاوم در برابر خوردگی (مهمترین راهکار)

یکی از ریشهایترین راهکارها، استفاده از متریالهایی است که ذاتاً در برابر خوردگی مقاوم باشند. بهعنوان مثال:

| متریال | میزان مقاومت در برابر خوردگی | مناسب برای |

|---|---|---|

| استیل ضدزنگ 316L | بسیار بالا | صنایع نفت، گاز، بخار، دریایی |

| گالوانیزه (فولاد پوششدار با Zn) | متوسط | آب شرب، تهویه، پروژههای ساختمانی |

| پلیاتیلن PE100 | بالا | خطوط انتقال آب و فاضلاب |

| UPVC | بالا | سیستمهای شیمیایی با فشار کم |

| پلیپروپیلن PP | بالا | محیطهای اسیدی |

| چدن داکتیل پوششدار | متوسط تا بالا | خطوط فاضلاب تحت فشار |

۲. استفاده از پوششها و رنگهای ضدخوردگی

پوششدهی یکی از متداولترین روشهای محافظت است. این پوششها میتوانند فلزی (گالوانیزه)، آلی (اپوکسی، PU) یا لاستیکی باشند.

مثال: پوشش اپوکسی داخلی لولههای فولادی انتقال آب بهمنظور جلوگیری از خوردگی و زنگزدگی.

۳. استفاده از سیستم حفاظت کاتدی (Cathodic Protection)

در خطوط لوله مدفون یا زیرآبی، از آند فداشونده یا سیستم جریان اعمالی برای جلوگیری از خوردگی گالوانیکی استفاده میشود.

رایج در خطوط انتقال نفت و گاز

۴. کاهش سرعت و ارتعاش سیال

با استفاده از طراحی مناسب، ساپورتگذاری صحیح و نصب لرزهگیرهای صنعتی میتوان از وقوع خوردگی فرسایشی و تنشی جلوگیری کرد.

مثال: استفاده از لرزهگیرهای استیل یا لاستیکی برای جلوگیری از شکست لوله فولادی در سیستمهای پمپاژ

۵. پایش دورهای و نگهداری پیشگیرانه

بازرسی دورهای ضخامت لوله، استفاده از سنسورهای خوردگی و تستهای NDT (مانند UT، RT، MPI) نقش زیادی در پیشگیری از شکست لوله دارند.

توصیه: پروژههایی با دمای بالا و محیط خورنده باید پایش منظم داشته باشند.

۶. کنترل شیمیایی سیال (تزریق بازدارنده)

در صورت وجود یونهای خورنده، میتوان با تزریق مواد ضدخوردگی، سرعت واکنشهای شیمیایی را کاهش داد.

مثال: تزریق Inhibitor در خطوط انتقال نفت

چه متریالی برای جلوگیری از خوردگی بهتر است؟

در این بخش از مقاله، به بررسی و مقایسه متریالهایی میپردازیم که در پروژههای پایپینگ بهعنوان راهحل ضدخوردگی استفاده میشوند:

۱. لوله و اتصالات استنلس استیل (۳۰۴، ۳۱۶، ۳۱۶L)

- مقاومت بسیار بالا در برابر خوردگی

- ایدهآل برای صنایع نفت، گاز، بخار و محیطهای شیمیایی

- قیمت بالاتر اما طول عمر بسیار زیاد

در ریتاپی میتوانید انواع لوله و اتصالات استنلس استیل را انتخاب و مقایسه کنید.

- فولاد با پوشش روی (Zn)

- مناسب برای سیستمهای آبرسانی و شبکههای آتشنشانی

- در محیطهای بسیار اسیدی سریعتر خوردگی رخ میدهد

گزینهای اقتصادی برای پروژههای عمومی – خرید در ریتاپی قابل انجام است.

۳. لوله و اتصالات پلیاتیلن PE100

- مقاومت بالا در برابر خوردگی شیمیایی، اسید و قلیا

- سبک، انعطافپذیر و دارای عمر طولانی

مناسب برای آب، فاضلاب و آتشنشانی – در ریتاپی موجود است.

- مقاومت بالا در برابر خوردگی و زنگزدگی

- مناسب برای سیستمهای با فشار کم تا متوسط

گزینهای کاربردی و پرمصرف که در فروشگاه ریتاپی دستهبندی شده است.

۵. پوششدار چدن / فولاد داکتیل

- دارای لایه محافظ داخلی و خارجی

- مناسب برای انتقال سیالات شهری و صنعتی

پیامدهای اقتصادی و ایمنی خوردگی لوله و اتصالات

نادیده گرفتن خوردگی در سیستمهای پایپینگ تنها یک «مشکل فنی» نیست؛ بلکه میتواند منجر به بحران اقتصادی و حتی انسانی شود. برخی از مهمترین پیامدهای آن عبارتاند از:

| توضیح | پیامد |

|---|---|

| شکست لوله باعث نیاز به تعویض کامل سیستم و توقف خط میشود. | هزینههای تعمیر و تعویض |

| در خطوط آب، گاز و نفت، نشتی میتواند بسیار خسارتبار باشد. | هدررفت سیال |

| شکست لوله گاز یا بخار میتواند منجر به انفجار شود. | کاهش ایمنی |

| در پروژههای EPC و صنعتی، شکست پایپینگ به اعتماد کارفرما آسیب میزند. | کاهش اعتماد مشتری |

| در صنایع پیوسته مانند پتروشیمی، شکست لوله میتواند کل فرآیند را مختل کند. | توقف تولید |

سوالات پرتکرار (FAQ) درباره خوردگی لوله و اتصالات

چرا خوردگی لوله فولادی بیشتر اتفاق میافتد؟

فولاد کربنی در برابر رطوبت و اکسیژن واکنشپذیر است و در محیطهای خورنده سریعتر اکسید میشود، مگر اینکه پوششدهی یا گالوانیزه شود.

بهترین متریال ضدخوردگی برای لوله چیست؟

اگر محیط بسیار خورنده باشد، استیل ۳۱۶L ایدهآل است. برای محیطهای عمومی، PE100 و UPVC گزینههای اقتصادی و مناسب هستند.

چگونه میتوان از خوردگی لوله جلوگیری کرد؟

با انتخاب متریال مقاوم، استفاده از پوشش و رنگ ضدخوردگی، حفاظت کاتدی، کنترل سرعت جریان و پایش دورهای.

خوردگی گالوانیکی در چه شرایطی رخ میدهد؟

زمانی که دو فلز نامتجانس مانند فولاد و برنج در یک محیط رسانا مثل آب با هم در تماس باشند.

کدام بخشهای پایپینگ بیشتر در معرض خوردگی هستند؟

زانوها، اتصالات، نقاط جوش، بخشهای زیرزمینی و محیطهای پررطوبت.

جمعبندی: انتخاب درست، پایان خوردگی

خوردگی در لوله و اتصالات تنها یک مشکل طبیعی نیست، بلکه نتیجه انتخاب نادرست متریال، عدم پوششدهی مناسب و بیتوجهی به شرایط عملیاتی است. شکست خطوط لوله ناشی از خوردگی میتواند میلیاردها تومان خسارت ایجاد کند و حتی خطرات ایمنی جدی در خطوط گاز و بخار به همراه داشته باشد.

راهحل:

🔹 پروژهای که با انتخاب متریال مناسب آغاز شود، کمتر درگیر شکستهای ناشی از خوردگی خواهد شد.

🔹 انتخاب آگاهانه میان استیل 316L، گالوانیزه، پلیاتیلن PE100 یا UPVC میتواند هزینه نگهداری را تا ۵۰٪ کاهش دهد.

🔹 داشتن دسترسی به مرجع تخصصی فروش لوله و اتصالات، تصمیمگیری شما را آسانتر میکند.

انتخاب مطمئن متریال ضد خوردگی از ریتاپی

در ریتاپی میتوانید:

انواع لوله و اتصالات مقاوم در برابر خوردگی (استیل، پلیاتیلن، UPVC، گالوانیزه و…) را مشاهده و مقایسه کنید.

برندها را بر اساس کیفیت، مقاومت و قیمت تحلیل کنید.

استعلام آنلاین بگیرید و پیشفاکتور فوری دریافت کنید.

از مشاوره فنی و مهندسی تیم تخصصی بهره ببرید.

اگر جلوگیری از خوردگی در پروژه شما اهمیت دارد، همین حالا وارد ریتاپی شوید و انتخابی مطمئن انجام دهید.