فولاد نقش بسیار مهمی در صنعت پایپینگ (لولهکشی صنعتی) دارد. فولاد به دلیل خواص منحصر به فرد خود مانند استحکام، مقاومت در برابر فشار و دما و توانایی تحمل محیطهای خورنده، به یکی از پرکاربردترین مواد در تولید لولهها و تجهیزات پایپینگ تبدیل شده است. از همین رو به دلایل زیر فولاد و آلیاژهای آن به طور گسترده در صنعت پایپینگ مورد استفاده قرار می گیرد.

دلایل استفاده گسترده از فولاد در پایپینگ:

- استحکام و دوام بالا: فولادهای کربنی و آلیاژی به دلیل استحکام بالا، میتوانند فشارهای سنگین را تحمل کنند. به همین دلیل در لولهکشیهای فشار بالا مثل خطوط انتقال نفت و گاز، آب، بخار و مواد شیمیایی استفاده میشوند.

- مقاومت به دما: بسیاری از آلیاژهای فولاد توانایی کار در دماهای بالا را دارند، به ویژه در صنایع نیروگاهی، بویلرها و پالایشگاهها که دماهای بالا جزء ضروریات است.

- مقاومت به خوردگی: فولادهای زنگنزن (استنلس استیل) و فولادهای داپلکس در برابر خوردگی در محیطهای خورنده مانند صنایع شیمیایی، دریایی، و پتروشیمی مقاومت بسیار بالایی دارند.

- تنوع آلیاژها: انواع مختلف فولادها مانند فولاد کربنی، زنگنزن، آلیاژی و داپلکس وجود دارند که هر کدام ویژگیهای خاص خود را دارند و میتوانند در شرایط مختلف (دمای بالا، فشار بالا، محیطهای خورنده) مورد استفاده قرار گیرند.

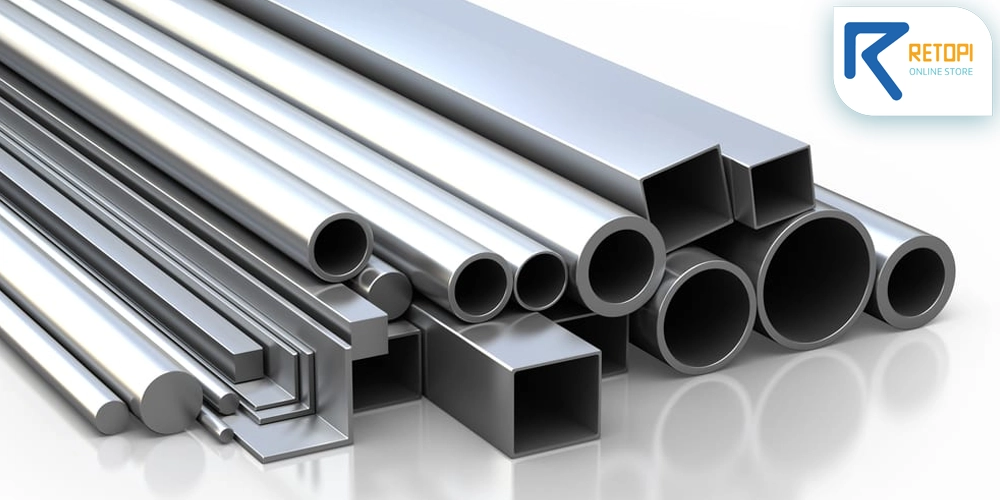

- تطبیقپذیری: لولههای فولادی در سایزها و ضخامتهای مختلف به راحتی تولید و با سیستمهای مختلف پایپینگ سازگار میشوند.

با توجه به موارد فوق فولاد و آلیاژهای آن بطور گسترده در صنعت پایپینگ مورد استفاده قرار می گیرد. در زیر به برخی از موارد کاربرد فولاد در صنایع مختلف اشاره شده است:

سهم فولاد در صنایع مختلف پایپینگ:

- صنایع نفت و گاز: در خطوط انتقال نفت و گاز، فولاد کربنی و آلیاژی سهم بسیار بالایی دارد. خطوط لوله سراسری نفت و گاز اغلب از فولادهای کربنی و آلیاژی با پوششهای محافظ ساخته میشوند.

- صنایع پتروشیمی و شیمیایی: فولادهای زنگنزن و داپلکس به دلیل مقاومت بالا در برابر خوردگی در این صنایع بسیار رایج هستند. این صنایع از لولههای فولادی برای انتقال مواد شیمیایی خطرناک استفاده میکنند.

- صنایع نیروگاهی: در بویلرها، سیستمهای خنکسازی و انتقال بخار، فولادهای مقاوم به حرارت و آلیاژی استفاده میشوند.

- صنایع دریایی: فولادهای زنگنزن و داپلکس به دلیل مقاومت در برابر خوردگی آب شور در صنایع دریایی استفاده میشوند.

فولاد با داشتن ویژگیهای مکانیکی و شیمیایی مطلوب سهم عمدهای در پایپینگ دارد و به عنوان یکی از پرکاربردترین مواد برای ساخت لولهها و تجهیزات مرتبط با آن استفاده میشود. تخمین زده میشود که بیش از 60 تا 70 درصد لولههای پایپینگ در صنایع مختلف از فولاد ساخته شدهاند. حال که با موارد کاربرد فولاد در بخش های مختلف صنعت پایپینگ آشنا شدید به معرفی، بررسی و مقایسه انواع آلیازهای مختلف فولاد از نظر عملکردی، مقاومت در برابر فشار و دما، کاربری و … پرداخته می شود.

انواع آلیاژ فولاد

همانطور که می دانید فولاد آلیاژهای بسیار زیادی دارد. در اینجا به بررسی آلیاژهای فولادی که در پایپینگ (لولهکشی) استفاده میشوند، پرداخته می شود. این آلیاژها بسته به نوع کاربرد و شرایط عملیاتی متفاوت هستند. به طور کلی انواع مختلفی از فولادهای آلیاژی برای پایپینگ به کار میروند که برخی از مهمترین آنها عبارتند از:

1- فولاد کربنی (Carbon Steel)

- :ASTM A106 Gr. B یکی از پرکاربردترین فولادهای کربنی برای لولههای فشار بالا. معمولاً در دماهای بالا و محیطهای شدید استفاده میشود.

- :ASTM A53 Gr. B مناسب برای لولههای انتقال سیالات با فشار و دمای معمولی.

- :API 5L Gr. B برای انتقال نفت و گاز در خطوط لولهای استفاده میشود.

مشخصات:

- مقاومت به خوردگی :فولاد کربنی دارای مقاومت به خوردگی پایین است و در صورت عدم پوششدهی یا حفاظت مناسب، به سرعت دچار زنگزدگی میشود.

- استحکام مکانیکی : استحکام مکانیکی بالایی دارد و برای فشارهای بالا مناسب است.

- محدوده دمای کاری : تا حدود 450 درجه سانتیگراد میتواند کار کند، اما در دماهای بالاتر عملکرد آن کاهش مییابد.

هزینه : این نوع فولاد معمولاً ارزانتر از سایر آلیاژها است و به همین دلیل برای پروژههای با هزینه پایین ترجیح داده میشود.

کاربرد : در خطوط انتقال نفت، گاز، آب و بخار با دمای پایین و متوسط استفاده میشود.

2-فولادهای زنگنزن (Stainless Steel)

- :304/304L مقاومت عالی در برابر خوردگی، به ویژه در محیطهای با مواد شیمیایی خفیف.

- :316/316L مقاومت بالا در برابر خوردگی، به خصوص در محیطهای کلریدی و دریایی.

- :321مقاومت خوب در برابر خوردگی در دماهای بالا به دلیل وجود تیتانیوم.

- :347 مناسب برای دماهای بالا و محیطهای خورنده، به دلیل افزودن نیوبیوم.

مشخصات:

- مقاومت به خوردگی: مقاومت به خوردگی بسیار بالا، به ویژه در محیطهای اسیدی و حاوی کلرید.

- استحکام مکانیکی: استحکام خوبی دارد، اما استحکام آن در دماهای بالا کمتر از فولادهای آلیاژی خاص است.

- محدوده دمای کاری: برخی از گریدهای فولاد زنگنزن مانند 316 میتوانند تا حدود 800 درجه سانتیگراد کار کنند.

هزینه: گرانتر از فولاد کربنی، اما هزینههای تعمیر و نگهداری کمتر است.

کاربرد: در صنایع غذایی، دارویی، شیمیایی و پتروشیمی که نیاز به مقاومت بالا در برابر خوردگی دارند، به کار میرود.

3-فولادهای آلیاژی (Alloy Steel)

- :A335 Gr. P11, P22, P91 برای استفاده در دماهای بالا و فشارهای بالا مناسب می باشد. این آلیاژها معمولاً در نیروگاههای برق و صنایع پتروشیمی کاربرد دارند.

- :A213 T5, T9, T11 استفاده در بویلرها و سوپرهیترها به دلیل مقاومت عالی در برابر دماهای بالا.

- :A182 F5, F9, F11, F22 این گروه به فولادهای کم آلیاژ معروف هستند که برای فشار و دمای بالا کاربرد دارند. این فولادها دارای مقادیر کمی کروم و مولیبدن هستند که به آنها مقاومت به خوردگی و استحکام بیشتری میدهد.

مشخصات:

- مقاومت به خوردگی : مقاومت به خوردگی متوسط تا بالا، بسته به نوع آلیاژ.

- استحکام مکانیکی : استحکام بسیار بالا، به ویژه در دماها و فشارهای بالا.

- محدوده دمای کاری: برخی از آلیاژها مانند P91 میتوانند تا 600 درجه سانتیگراد و بالاتر کار کنند.

هزینه: هزینهای متوسط تا بالا، بسته به نوع آلیاژ.

کاربرد: در صنایع نیروگاهی و پتروشیمی برای سیستمهای فشار و دمای بالا، مانند بویلرها و سوپرهیترها.

4-فولادهای داپلکس (Duplex Stainless Steel)

- :2205 ترکیبی از مقاومت در برابر خوردگی بالا و استحکام مکانیکی. این فولاد در محیطهای شدیدتر مانند صنعت نفت و گاز استفاده میشود.

- :2507 یک فولاد داپلکس سوپر با مقاومت بالا در برابر خوردگی و خوردگی حفرهای، به خصوص در شرایط دریایی و محیطهای خورنده.

مشخصات:

- مقاومت به خوردگی: مقاومت بسیار بالا در برابر خوردگی حفرهای و تنشی، به خصوص در محیطهای کلریدی.

- استحکام مکانیکی: استحکام بالاتر از فولادهای زنگنزن آستنیتی.

- محدوده دمای کاری: قابل استفاده در دماهای بین 50- تا 300 درجه سانتیگراد.

هزینه: گرانتر از فولادهای کربنی و زنگنزن معمولی، اما به دلیل ترکیب مزایای استحکام و مقاومت به خوردگی ارزش اقتصادی خوبی دارد.

کاربردها : در صنایع نفت و گاز، دریایی، و شیمیایی برای محیطهای بسیار خورنده و جایی که استحکام و مقاومت به خوردگی هر دو مورد نیاز است.

5-فولادهای مقاوم به حرارت (Heat-Resistant Steels)

- :ASTM A387 Gr. 11, 22 برای کاربردهای دما بالا در دیگهای بخار و سایر تجهیزات حرارتی.

مشخصات:

- مقاومت به خوردگی: مقاومت مناسبی در برابر اکسیداسیون و خوردگی در دماهای بالا دارند.

- استحکام مکانیکی: دارای استحکام مکانیکی بالا در دماهای بسیار بالا.

- محدوده دمای کاری: معمولاً برای کاربردهایی که دمای کاری بالای 500 درجه سانتیگراد دارند، استفاده میشود.

هزینه: معمولاً گرانتر از فولادهای کربنی و زنگنزن.

کاربردها: در بویلرها، سوپرهیترها، و تجهیزات حرارتی که نیاز به مقاومت به دمای بالا دارند.

6-فولادهای مخصوص (Specialty Steels)

- :Inconel 625 برای کاربردهای بسیار سخت مانند صنایع شیمیایی و دریایی که نیاز به مقاومت بالا در برابر خوردگی و دمای بالا دارند.

- :Hastelloy C276مقاوم در برابر انواع گستردهای از مواد شیمیایی و محیطهای خورنده.

مشخصات:

- مقاومت به خوردگی:بسیار بالا، حتی در شرایط بسیار خورنده و در برابر انواع مختلف مواد شیمیایی.

- استحکام مکانیکی: بسته به نوع آلیاژ، استحکام بالا تا بسیار بالا.

- محدوده دمای کاری: برخی از این آلیاژها مانند Inconel و Hastelloy میتوانند در دماهای بسیار بالا و محیطهای خورنده به خوبی عمل کنند.

هزینه: بسیار گران، اما در شرایطی که عملکرد ویژه مورد نیاز است، توجیه اقتصادی دارند.

کاربردها: در صنایع هستهای، شیمیایی، و دریایی که شرایط کاری بسیار سخت است.

خرید اینترنتی لوله فولادی

جمع بندی:

هر یک از این آلیاژها بسته به شرایط خاص عملیاتی مانند دما، فشار، محیط خورنده و نوع سیال منتقل شونده انتخاب میشوند. مقایسه عملکرد انواع آلیاژهای فولادی مورد استفاده در پایپینگ به فاکتورهای مختلفی بستگی دارد که شامل مقاومت در برابر خوردگی، استحکام مکانیکی، دما و فشار کاری و هزینه است. انتخاب نوع آلیاژ برای پایپینگ به نیازهای خاص پروژه بستگی دارد. اگر هزینه پایین و فشار و دمای کاری معمولی مورد نیاز باشد، فولاد کربنی بهترین انتخاب است. برای محیطهای خورنده و شرایط سخت، فولادهای زنگنزن و داپلکس بهتر عمل میکنند. برای دما و فشارهای بسیار بالا، فولادهای آلیاژی و مقاوم به حرارت مناسب هستند. فولادهای مخصوص نیز برای شرایط بسیار خاص و سخت مانند صنایع شیمیایی پیشرفته به کار میروند.