پایپینگ (Piping) به مجموعهای از لولهها و اجزای مرتبط با آنها گفته میشود که برای انتقال مایعات، گازها و مواد جامد به صورت مایع در صنایع مختلف به کار میروند. این سیستمها شامل لولهها، اتصالات، شیرها، فلنجها، گسکتها و سایر تجهیزات میشوند و نقش حیاتی در فرآیندهای صنعتی ایفا میکنند. طراحی، نصب و نگهداری صحیح سیستمهای پایپینگ بسیار مهم است تا عملکرد بهینه و ایمنی سیستمها تضمین شود.

بررسی اصطلاحات تخصصی در زمینه پایپینگ نیازمند درک کامل از تمام جوانب مربوط به پایپینگ شامل اجزای پایپینگ، مراحل طراحی و اجرای پایپینگ، کاربردهای پایپینگ و … می باشد.

در این مقاله سعی شده تا اصطلاحات تخصصی در قالب مفاهیم موجود در پایپینگ بطور کامل تشریح گردد.

اجزای اصلی پایپینگ

لولهها (Pipes):

- لولهها وظیفه انتقال مایعات و گازها را بر عهده دارند و از جنسهای مختلفی مانند فولاد، فولاد ضدزنگ، مس، PVC و سایر مواد ساخته میشوند.

- انتخاب جنس لولهها بر اساس نوع مادهای که انتقال داده میشود، دما، فشار و محیط کاری انجام میشود.

اتصالات (Fittings):

- اتصالات شامل زانوها، سهراهیها، کوپلینگها و غیره هستند که برای تغییر جهت، انشعاب و اتصال لولهها به کار میروند.

- انواع اتصالات شامل جوشی، دندهای و فلنجی میشوند.

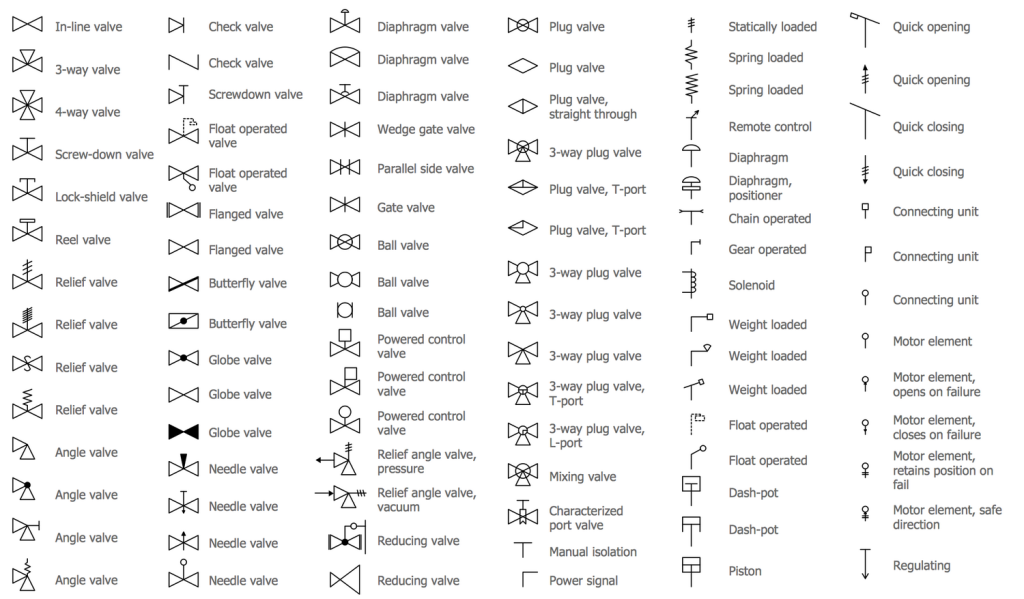

شیرها (Valves):

- شیرها برای کنترل جریان مایعات و گازها استفاده میشوند و انواع مختلفی مانند شیرهای توپی، پروانهای، دروازهای، و کروی دارند.

- انتخاب نوع شیر بستگی به کاربرد و نیازهای خاص سیستم دارد.

فلنجها (Flanges):

- فلنجها برای اتصال لولهها به تجهیزات و سایر لولهها به کار میروند و امکان جداسازی سریع و آسان را فراهم میکنند.

- انواع مختلف فلنجها شامل جوشی، دندهای، و لغزنده هستند.

گسکتها و آببندها (Gaskets and Seals):

گسکتها و آببندها برای جلوگیری از نشت در اتصالات فلنجی استفاده میشوند و معمولاً از مواد نرم و انعطافپذیر ساخته میشوند.

مراحل طراحی و اجرای سیستم پایپینگ

طراحی مفهومی:

- شامل انتخاب مواد و تجهیزات، تعیین مسیر لولهها و تهیه دیاگرامهای جریان فرآیند (PFD) و دیاگرامهای لولهکشی و ابزار دقیق (P&ID) است.

طراحی جزئیات:

- تهیه نقشههای ایزومتریک و نقشههای نصب، محاسبات مهندسی، و تعیین جزئیات نصب و جوشکاری.

خرید و تأمین تجهیزات:

- تهیه و تأمین لولهها، اتصالات، شیرها و سایر تجهیزات مورد نیاز.

نصب و اجرا:

- نصب لولهها و تجهیزات، جوشکاری، نصب اتصالات و تست نهایی سیستم.

آزمایش و بهرهبرداری:

- آزمایشهای فشار، نشت و عملکرد سیستم و سپس آغاز بهرهبرداری از سیستم.

کاربردها:

- صنایع نفت و گاز: برای انتقال نفت خام، گاز طبیعی و محصولات پالایشگاهی.

- صنایع شیمیایی: برای انتقال مواد شیمیایی و خورنده.

- صنایع غذایی و دارویی: برای انتقال مواد غذایی و دارویی با حفظ بهداشت و ایمنی.

- نیروگاهها: برای انتقال آب، بخار و سوخت.

مزایا

- امکان انتقال کارآمد مایعات و گازها

- انعطافپذیری در طراحی و نصب

- قابلیت اطمینان و دوام بالا

پایپینگ یکی از اجزای کلیدی در صنایع مختلف است که با طراحی و اجرای صحیح آن میتوان از انتقال امن و کارآمد مایعات و گازها اطمینان حاصل کرد.

خرید اینترنتی شیرآلات صنعتی

در ادامه به برخی از این اصطلاحات در ۵ زمینه ی اصطلاحات فرآیندی، جوشکاری، طراحی، اتصالاتی و در نهایت تست میپردازیم.

اصطلاحات فرآیندی پایپینگ

- Coated Tubing

فرآیند تولید لولههای پوششدار شامل چند مرحله اصلی است که هر یک به منظور اعمال یک پوشش خاص بر روی سطح داخلی یا خارجی لوله انجام میشود و منجر به محافظت بیشتری در برابر خوردگی می شود. این مراحل بسته به نوع پوشش و کاربرد نهایی ممکن است متفاوت باشند.

- Tempering

فرآیند تمپرینگ یک فرآیند حرارتی است که بر روی فولاد و دیگر آلیاژهای فلزی انجام میشود تا خواص مکانیکی آنها را بهبود بخشد. این فرآیند به خصوص برای کاهش شکنندگی و افزایش مقاومت به خستگی در فلزاتی که قبلاً از طریق فرآیندهایی مانند کوئنچ (Quenching) سخت شدهاند، استفاده میشود.

- Quenching

فرآیند کوئنچینگ یا سریع سرد کردن یکی از فرآیندهای حرارتی است که برای سخت کردن فلزات، به ویژه فولاد، استفاده میشود. این فرآیند شامل گرم کردن فلز تا دمای بحرانی (معمولاً در محدوده دماهای بالا) و سپس سرد کردن سریع آن با استفاده از یک محیط سردکننده مانند آب، روغن یا هوا است. هدف اصلی از کوئنچینگ، ایجاد یک ساختار میکروسکوپی سخت و مقاوم در برابر سایش در فلز است.

- Coating

فرایند Coatingیا پوششدهی، به روشهایی اطلاق میشود که برای اعمال یک لایه از مواد مختلف روی سطح یک جسم یا ماده دیگر به کار میرود. این فرآیند به دلایل متنوعی مانند محافظت از سطح، بهبود ویژگیهای عملکردی، زیباییشناسی یا حتی کاهش اصطکاک انجام میشود. انواع مختلفی از پوششها وجود دارد که به نوع ماده و کاربرد مورد نظر بستگی دارد.

- Cold Heading

فرایند Cold Heading یا “سرد کردن” به یکی از روشهای شکلدهی فلزات بدون نیاز به حرارتدهی اولیه اطلاق میشود که عمدتاً برای تولید قطعات فلزی با دقت بالا و سطح کیفیت بالا استفاده میشود. این روش به ویژه برای تولید پیچها، مهرهها، میخها و دیگر قطعات مشابه مناسب است.

- Flash Condition

فرایند Flash Condition در مهندسی و ساخت به شرایطی اشاره دارد که در آن بخشی از مواد اضافی یا “فلاش” در طی عملیات تولید یا قالبگیری به وجود میآید. این اصطلاح معمولاً در زمینههای مختلف تولید، به ویژه در صنعت قالبگیری و ریختهگری، استفاده میشود. فلاش به لایههای اضافی یا برجستگیهایی اطلاق میشود که در نتیجهی ورود ماده به شکافها و نواحی غیرمجاز قالب به وجود میآید.

- Annealing

فرایند (آنیلینگ) یا “آنیلینگ” یک عملیات حرارتی است که برای تغییر ویژگیهای فیزیکی و مکانیکی مواد فلزی و غیر فلزی، به ویژه فلزات، انجام میشود. این فرآیند به ویژه در صنایع فلزی برای بهبود ویژگیهایی مانند سختی، دقت ابعادی و قابلیت کارکرد استفاده میشود.

- Stress Relieving

فرایند تنش زدایی یا “آرامسازی تنش” یک عملیات حرارتی است که برای کاهش تنشهای داخلی ایجاد شده در مواد فلزی و غیر فلزی به کار میرود. این تنشها ممکن است به دلایل مختلفی مانند عملیات حرارتی، جوشکاری، نورد، برش، و دیگر فرآیندهای تولید به وجود آمده باشند. هدف از این فرآیند، بهبود خواص مکانیکی و جلوگیری از ایجاد مشکلاتی مانند ترکخوردگی، تغییر شکل یا شکستگی است.

صدور پیشفاکتور آنلاین

اصطلاحات جوشکاری پایپینگ

- Butt Weld

جوش لب به لب یکی از روشهای رایج در جوشکاری لولهها در صنعت پایپینگ است. این روش برای اتصال دو لوله به یکدیگر به کار میرود و یکی از روشهای مؤثر و پرکاربرد برای ایجاد اتصالات محکم و دوامدار در سیستمهای پایپینگ است. در این روش، دو لوله به طور مستقیم در انتهای خود قرار میگیرند و با استفاده از جوشکاری به یکدیگر متصل میشوند.

- Add Joint

اتصال افزودنی در پایپینگ به نوعی اتصال یا مفصل اضافی اشاره دارد که به لولهها اضافه میشود تا تغییرات لازم را در مسیر لولهکشی فراهم کند. این اتصالات برای ایجاد تغییر در جهت جریان، تغییر در اندازه لوله، یا اضافه کردن قطعات اضافی به سیستم پایپینگ استفاده میشوند. این نوع اتصالات به ویژه در طراحی و نصب سیستمهای لولهکشی پیچیده و سفارشی کاربرد دارند.

- Delete Joint

حذف اتصال در پایپینگ به فرآیند حذف یا قطع یک اتصال یا مفصل از سیستم لولهکشی اشاره دارد. این عمل ممکن است به دلایل مختلفی انجام شود، از جمله تغییرات در طراحی سیستم، تعمیرات، یا بهروزرسانی تجهیزات. حذف یک اتصال به دقت و روشهای صحیح نیاز دارد تا از آسیب به سیستم و مشکلات آینده جلوگیری شود.

- Back Weld

جوش عقب یکی از تکنیکهای جوشکاری در صنعت پایپینگ است که به طور خاص برای ایجاد جوشهایی استفاده میشود که در آن جوش در پشت سطح کار و در طرف مقابل ناحیهای که در آن جوشکاری اصلی انجام شده، انجام میشود. این تکنیک معمولاً برای تکمیل جوشها در مکانهایی که دسترسی محدود است یا برای تقویت و اطمینان از کیفیت جوش استفاده میشود.

- Reweld

جوشکاری مجدد به فرایند جوشکاری اشاره دارد که برای تعمیر، تکمیل یا بهبود جوشهای قبلی انجام میشود. این عمل ممکن است به دلیل مشکلاتی مانند نقصهای جوش، تغییرات در طراحی، یا نیاز به بهبود کیفیت جوش انجام شود. جوشکاری مجدد میتواند شامل بازجوشکاری نواحی خاص یا جوشکاری کامل یک قسمت باشد.

اصطلاحات طراحی پایپینگ

استانداردها: مجموعهای از قوانین، مشخصات فنی، یا معیارهایی گفته میشود که بهطور رسمی توسط سازمانها و نهادهای معتبر تدوین و منتشر شدهاند. برخی از استانداردهای معتبر در زمینه پایپینگ به شرح زیر می باشد.

- ANSI: استاندارد لوله کشی موسسه ملی استاندارد آمریکا

- ASME: استاندارد لوله کشی انجمن مهندسین مکانیک آمریکا

- ASTM: استاندارد لوله کشی انجمن آمریکایی برای آزمایش مواد

- BSP: استاندارد لوله کشی بریتانیا

- Industrial Piping (لوله کشی صنعتی): سیستم های لوله کشی مورد استفاده در کارخانه های تولیدی، کارخانه های فرآوری، آزمایشگاه ها و سایر کاربردهای تجاری.

- Line Pipe (خط لوله): لوله فولادی که برای حمل مشتقات نفتی به صورت افقی استفاده می شود.

- Casing (پوشش): لوله ای که به عنوان نگهدارنده ساختاری برای دیوارهای بیرونی آب، گاز، چاه نفت یا سایر کاربردها استفاده می شود. همچنین به عنوان یک نگهدارنده داخلی ساختاری برای لوله دیگری که معمولاً در کاربردهای میدان نفتی دیده می شود استفاده می شود.

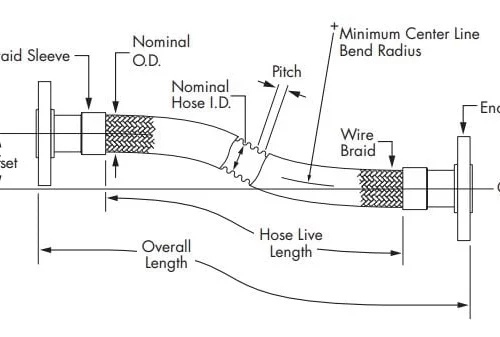

- Nominal Pipe Size (NPS) : سایز اسمی لوله: اندازهای استاندارد که برای مشخص کردن قطر لولهها استفاده میشود.

- Schedule : شاخصی برای بیان ضخامت دیواره لوله، مثلاً Schedule 40 یا .Schedule 80

- Pressure Rating (رتبه بندی فشار): مقدار فشاری که یک لوله، اتصالات یا تجهیزات میتواند تحمل کند.

- Nominal Size (اندازه نامی): یک مشخصه حرفی – عددی برای معرفی اندازه اجزای لولهکشی است، که شامل حروف DN و عددی غیر قابل اندازهگیری است که بعد از آن درج میشود. این عدد به طور غیر مستقیم به اندازه فیزیکی یا قطر خارجی قطعه مورد نظر، برحسب میلیمتر، ارتباط دارد.

- Nominal pressure (فشار نامی) : فشار نامی که برای معرفی خصوصیات مکانیکی و اندازه هر یک از اجزای لولهکشی به کار میرود شامل PN و عدد اندازه آن است

- Corrosion (خوردگی): فرآیندی که در آن فلز به دلیل واکنشهای شیمیایی یا الکتروشیمیایی با محیط اطراف تخریب میشود.

- Pipe Support (تکیه گاه لوله): وسایلی که برای حمایت و نگه داشتن لولهها در موقعیتهای مختلف استفاده میشوند، شامل بستها (Clamps)، پایهها (Stands)، و آویزها (Hangers) .

- Isometric Drawing (نقشه ایزومتریک): نوعی نقشه سهبعدی که برای نمایش لولهکشی در پروژههای پایپینگ استفاده میشود.

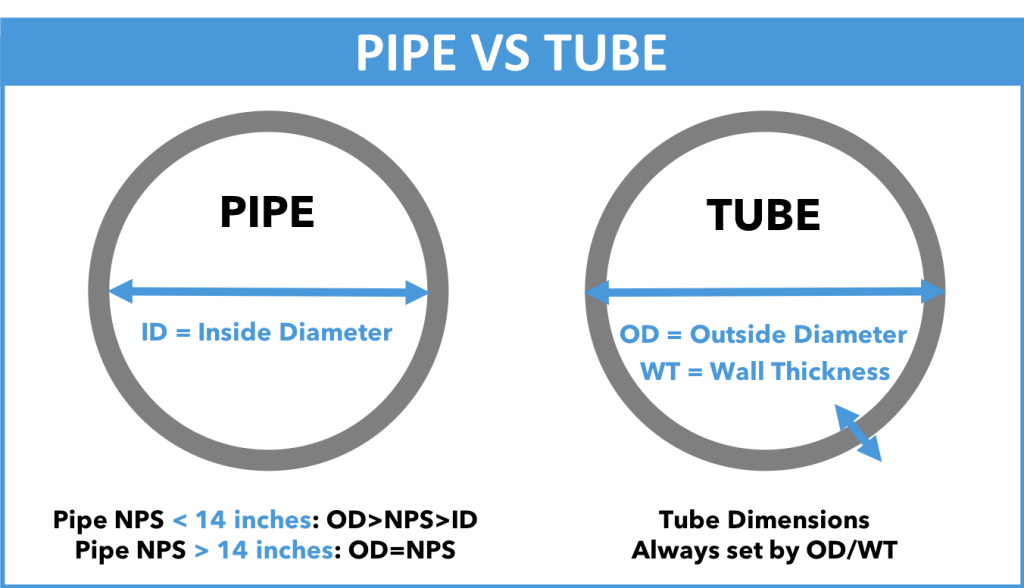

- Inside Diameter (D) : سایزبندی لوله ها بر اساس قطر داخلی

- Outside Diameter (D): سایزبندی لوله های بر اساس قطر خارجی

- Nipple: یک قطعه لوله کوتاه دو سر رزوه شده که برای اتصال مستقیم دو بخش لوله یا اتصال لوله به قطعات دیگر استفاده میشود.

- Yield Strength (تنش تسلیم): یک ویژگی مهم مکانیکی مواد است که به توانایی ماده برای تحمل نیرو بدون تغییر شکل دائمی اشاره دارد. این مقاومت، تنشی است که در آن ماده شروع به تغییر شکل پلاستیک میکند، یعنی وقتی که از این تنش عبور کند، ماده به شکل اولیه خود بر نمیگردد و به صورت دائم تغییر شکل میدهد.

- :Pressure Pipeلوله طراحی شده برای مقاومت در برابر فشار داخلی مشخص. در سیستم های لوله کشی از Supply Pipeنیز استفاده می شود.

- :Stress Free به حالتی اشاره دارد که لولهها و سیستمهای لولهکشی تحت هیچگونه تنش مکانیکی اضافی نیستند. این مفهوم در طراحی و نصب سیستمهای لولهکشی بسیار مهم است، زیرا تنشهای غیرضروری میتوانند منجر به مشکلات جدی مانند شکست، نشتی، و یا تغییر شکل دائمی لولهها شوند.

- NOM (اسمی): اندازه گیری های واقعی شناسه را نشان نمی دهد. ضخامت دیوار نیز به صورت اسمی بیان می شود.

- Pressure Tubing (لوله تحت فشار): به لولههای کوچکی اشاره دارد که برای انتقال سیالات (مانند گازها یا مایعات) تحت فشار بالا طراحی شدهاند. این لولهها در سیستمهای صنعتی و تجهیزات مختلفی که نیاز به انتقال سیالات با فشار بالا دارند، استفاده میشوند و به دلیل کاربردهای خاص خود، دارای ویژگیها و استانداردهای منحصر به فردی است.

- Gage Length (طول گیج):علامت های مرجع استاندارد روی تست کشش قرار می گیرند که معمولاً دو اینچ از هم فاصله دارند تا درصد کشیدگی را در هنگام کشش تعیین کنند.

- Hardenability (سختی پذیری): خاصیتی در فولاد که عمق و توزیع سختی ناشی از سرد شدن از دمای بالا را تعیین می کند. عمق سختی می تواند با نرخ خنک کننده متفاوت باشد.

- Pigging (پیگینگ): فرایندی که در آن یک وسیله مکانیکی به نام پیگ (Pig) برای تمیز کردن یا بازرسی لولهها از داخل آنها عبور داده میشود.

تفاوت بین Pipe و Tube :

تفاوت اساسی بین «pipe» و «tube» استاندارد اندازههای لوله است، که هر یک طبق آن تولید میشوند.

«pipe» لولهای است با مقطع گرد که با اندازه نامی (Nominal pipe size = NPS) در استاندارد مشخص میشود.

«tube» محصولی است لولهای شکل که مقطع آن ممکن است گرد یا به شکل دیگری باشد. اندازه «tube» یا مقطع گرد فقط با دو پارامتر از سه پارامتر قطر خارجی، قطر داخلی و ضخامت جدار مشخص میشود.

اصطلاحات اتصالاتی

- Fitting (اتصالات): تمام تجهیزاتی که برای اتصال دو قطعه لوله، منحرف کردن جهت جریان یا توقف جریان از طریق لوله استفاده می شود. اتصالات می توانند به لوله بپیوندند تا جریان در یک خط مستقیم ادامه یابد، جهت تغییر کند، اندازه لوله کاهش یا افزایش یابد یا ممکن است از یک اتصال برای درپوش یا بستن انتهای لوله برای متوقف کردن جریان استفاده شود.

- Adapter (آداپتور): اتصالات مورد نیاز برای تغییر از یک نوع شرایط انتهایی به دیگری.

- Ambient Temperature (دمای محیط): میانگین دمای محیط در ناحیه یک دستگاه.

- Ball valve(شیر توپی): یک نوع شیر که با چرخاندن دسته ای که به توپی داخل شیر متصل است باز می شود.

- Bushing بوشینگ: اتصالات لوله ای که در داخل و خارج رزوه می شود و برای اتصال لوله های با قطرهای مختلف به یکدیگر استفاده می شود.

- Bulkhead fitting: یک اتصال ویژه در سیستمهای لولهکشی و تانکرها است که برای عبور لولهها یا شیلنگها از دیوارههای مختلف مانند مخازن، تانکرها، یا محفظهها استفاده میشود، بدون اینکه نشت رخ دهد. این اتصالات به گونهای طراحی شدهاند که یک آببندی محکم ایجاد کنند و از عبور سیال به خارج یا داخل دیواره جلوگیری کنند.

- Coupling (کوپلینگ): در مهندسی و سیستمهای لولهکشی به یک اتصال کوتاه و مستقیم گفته میشود که برای اتصال دو لوله یا شیلنگ به یکدیگر استفاده میشود. کوپلینگها یکی از مهمترین و پرکاربردترین اتصالات در صنایع مختلف هستند و به دو بخش اصلی تقسیم میشوند: کوپلینگهای دائم و کوپلینگهای موقت.

- Compression Fitting(اتصال فشاری): نوعی اتصال لوله است که برای ایجاد یک اتصال محکم و بدون نشت بین دو لوله یا یک لوله و یک وسیله مانند شیر، به کار میرود. این نوع اتصالات معمولاً در سیستمهای لولهکشی که نیاز به اتصالات قابل جداسازی دارند، استفاده می شوند.

- Cross: برای اتصالات انشعاب ۴ طرفه استفاده می شود.

- Elbows: زانویی

- Ferrule(فِرول): یک جزء کوچک و کلیدی در سیستمهای لولهکشی و اتصالات است که برای تأمین آببندی، استحکام و پایداری در اتصالات استفاده میشود. به طور گسترده در صنایع مختلف از جمله لولهکشی، هیدرولیک، پنوماتیک و ابزار دقیق به کار میروند.

- Flange(فلنج): نوعی اتصال لوله که از طریق مهره و پیچ وصل می شود.

- Gate valve(شیر دروازه ای): نوعی شیر دارای دروازه ای است که عمود بر جریان سرویس حرکت می کند.

- Globe valve (شیر کروی): شیرهای حرکتی خطی با طراحی کروی.

- Hollow plug (پلاگین توخالی): یکی از اجزای مهم در سیستمهای لولهکشی و تجهیزات مختلف است که برای مسدود کردن یا پایان دادن به یک اتصال در لولهها، مخازن، یا محفظهها استفاده میشود.

- Hex plug (پلاگین شش ضلعی): نوعی اتصال است که به طور گسترده در لولهکشی و تجهیزات صنعتی برای مسدود کردن یا پایان دادن به یک اتصال استفاده میشود.

- Joint thread (رزوه مفصلی): اتصالی است که در آن اتصالات داخلی و خارجی رزوه شده و به هم پیچ می شوند.

- Lap joint flange (فلنج اتصال لبه): فلنج ها بر روی لوله های مجهز به لوله های لبه دار یا با انتهای اتصال لبه دار استفاده می شود.

- Orifice flange (فلنج اوریفیس): فلنج هایی که در آنها از صفحه روزنه یا نازل جریان استفاده می شود.

- Plug (پلاگ): انتهای کلاهک در انتهای لوله قرار می گیرد تا جریان را به بن بست برساند.

- Reducer (کاهنده): یک نوع اتصال یا قطعه در سیستمهای لولهکشی است که برای تغییر اندازه یا قطر لولهها استفاده میشود.

- Rigid coupling (کوپلینگ صلب): برای اتصال اعضای دوار مانند شفت استفاده می شود.

- Sanitary Fitting (اتصالات بهداشتی): اتصالاتی که برای اتصال لوله های مختلف در سیستم بهداشتی استفاده می شود.

- Stop Valve (شیر توقف): دریچه ای است که جریان آب را کنترل می کند.

- Tee (سه راهی): اتصال لوله T شکل با سه دهانه که برای ایجاد خطوط انشعاب استفاده می شود.

- Union (اتصال): اتصالات سه تکه که دو قسمت لوله را به هم متصل می کند و همچنین بدون برش لوله می توان آنها را جدا کرد.

- Wye اتصالات Y شکل با سه دهانه که برای ایجاد خطوط شاخه استفاده می شود.

اصطلاحات تست

- Hydrostatic Testing (تست هیدرواستاتیک): تست هیدرواستاتیک شامل پر کردن لوله با آب و اعمال فشار هیدرواستاتیک است. این آزمایش برای ارتباط مستقیم با فشارهای ترکیدگی، فشار کاری یا داده های طراحی در نظر گرفته نشده است.

- Reverse Bend Test (تست خم معکوس): این آزمایش عمدتاً برای استفاده در لوله ها و اتصالات جوشکاری شده برای تشخیص همپوشانی های فلاش و عدم نفوذ جوش طراحی شده است.

- Impact Test (تست ضربه): در این آزمایش یک نمونه انتخاب شده، ماشینکاری شده با یک ضربه در یک دستگاه آزمایش مخصوص طراحی شده، شکسته می شود و انرژی جذب شده در شکستن نمونه اندازه گیری می شود.

- Bend Test (تست خم): این آزمایش عبارت است از خم کردن دو نمونه به قطر داخلی در دمای اتاق مطابق با خواص مواد و استاندارد تعیین شده. سرعت خم شدن معمولاً عامل مهمی نیست.

- Reverse Flattening Test (تست مسطح معکوس): این آزمایش عمدتاً برای استفاده در لوله های جوش داده شده برای تشخیص همپوشانی فلاش و عدم نفوذ جوش طراحی شده است. این نمونه شامل طول لوله ای به طول تقریبی ۴ اینچ است که به صورت طولی در ۹۰ درجه در هر طرف جوش شکافته می شود. سپس نمونه باز شده و با جوش در نقطه حداکثر خمش صاف می شود.

جمع بندی

اصطلاحات پایپینگ به شما کمک میکنند تا درک بهتری از فرآیندها و اجزای مرتبط با پایپینگ داشته باشید و در طراحی و اجرای سیستمهای لولهکشی به کار ببرید. هر چند که به دلیل پیچیدگی و وسعت سیستم پایپینگ(چه کوچک و چه بزرگ) همه اصطلاحات در یک قالب کوچک نمیگنجد.