در این مقاله ابتدا ماهیت نشتی و خوردگی بصورت مجزا بیان شده و سپس راه های جلوگیری از نشتی و خوردگی در سیستم بیان می گردد.

نشتی به معنای خروج غیرمجاز و کنترل نشده مایعات یا گازها از یک سیستم بسته مانند لولهها، اتصالات، مخازن یا تجهیزات مشابه است. نشتی میتواند به دلایل مختلفی رخ دهد و باعث مشکلات جدی از جمله خطرات ایمنی، خسارات مالی و زیستمحیطی شود.

در ادامه بیشتر به انواع نشتی، دلایل بروز آن و … پرداخته خواهد شد.

همانطور که بیان شد نشتی خروج غیر مجاز و کنترل نشده سیال از یک سیستم بسته است که بر خلاف اهداف طراحی در سیستم بروز می کند. از انواع نشتی می توان به خروج مایعات و گازها در سیستم اشاره نمود. برخی از دلایل بروز نشتی در سیستم شامل موارد زیر است:

1-فشار بیش حد: فشار زیاد داخل یک سیستم ممکن است باعث ترکیدگی یا جداشدن اتصالات شود.

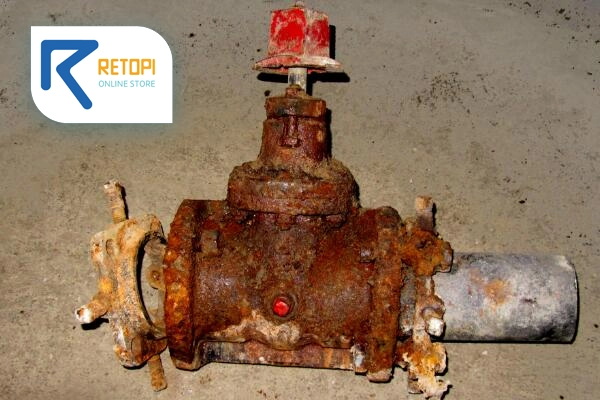

2-خوردگی: تخریب مواد به علت واکنش های شیمیایی با محیط اطراف که سبب ایجاد سوراخ و نشتی می شود.

3-ضربات مکانیکی: آسیب های فیزیکی به لوله و اتصالات بر اثر ضربه، لرزش و یا تغییرات دما.

4-خرابی تجهیزات: نقص در مواد و تجهیزات از جمله واشرها، آب بندها، شیرآلات و سایر فیتینگ ها.

5-نصب نادرست: نصب نادرست لوله ها میتواند منجر به ایجاد نشتی شود.

تا اینجا ماهیت نشتی و دلایل بروز آن بیان گردید، لازم به ذکر است نشتی اثرات مخربی شامل خطرات ناشی از نشت گازهای قابل انفجار یا اشتعال یا سمی که می تواند منجر به انفجار یا آتش سوزی و مسمومیت شود نیز در سیستم ایجاد می کند. همچنین نشتی می تواند منجر به آلودگی محیط زیست، آلودگی هوا، آب، خاک و تحمیل هزینه و توقف عملیات شود.

با توجه به تعاریف و موارد فوق، مدیریت نشتی بهعنوان یکی از جنبههای حیاتی در طراحی، نصب و نگهداری سیستمهای لولهکشی و تجهیزات مشابه شناخته میشود. در هر زمینه ای استفاده از اقدامات پیشگیرانه نتایج بسیار مهمی نسبت اقدام بعد از وقوع آن پدیده خواهد داشت. از این رو در زیر به بررسی اقدامات لازم جهت پیشگیری از نشتی پرداخته می شود.

پیشگیری از نشتی

1-انتخاب مواد مناسب: اولین گام پس از طراحی سیستم لوله کشی انتخاب مواد مناسب می باشد. این مرحله شامل انتخاب لوله و اتصالات با کیفیت و مناسب بر اساس نوع سیال و نیازمندی های طرح از جمله شرایط کاری (فشار، دما و …)

2-نصب صحیح: پس از طراحی و انتخاب متریال متناسب با نیاز طرح، نصب صحیح با رعایت استانداردها و روش های مناسب و همچنین استفاده از ابزار و تجهیزات مناسب برای نصب لوله و اتصالات در اولویت قرار دارد. 3-آب بندی مناسب: این مرحله در حین عملیات نصب صورت می گیرد که با استفاده از واشرها، نوار تفلون، چسب های مناسب و مواد آب بندی در نقاط اتصال انجام می پذیرد.

4-بازرسی و نگهداری دوره ای: در پایان نوبت به بازرسی، تست و انجام آزمایشات می رسد. این آزمایشات برای شناسایی نقاط ضعف و نشتی های احتمالی انجام شده و منجر به تعمیر و تعویض به موقع بخش های آسیب دیده لوله و اتصالات خواهد شد.

5-مانیتورینگ و پایش: استفاده از سیستم های مانیتورینگ آنلاین برای پایش مداوم و نظارت بر شرایط لوله ها و اتصالات و شناسایی زودهنگام مشکلات سیستم از جمله نشتی.

6-کنترل محیط و شرایط عملیاتی: اطمینان از وجود تهویه مناسب در محل کار، به ویژه هنگام کار با مواد شیمیایی یا حلال ها و همچنین کنترل دما و رطوبت مناسب به منظور کاهش احتمال نشتی.

8-آموزش کارکنان: بحث آموزش در دو جنبه باید موثر باشد. جنبه اول آموزش کارکنان در مورد روش های صحیح نصب و استفاده از ابزارآلات مناسب و جنبه دیگر آگاهی پرسنل از خطرات مرتبط با نشتی و نحوه مقابله با آنها.

با اجرای این روشها و رعایت نکات مذکور، میتوان از نشتی در لولهها و اتصالات جلوگیری کرده و عمر مفید سیستمهای لولهکشی را به طور قابل توجهی افزایش داد.

خوردگی

همانطور که پیش تر بیان شد، یکی از مهم ترین دلایل بروز نشتی در سیستم، ایجاد خوردگی می باشد. اگر چه خوردگی موضوع بسیار مهمی بوده و در مقاله ای بصورت جداگانه و به تفصیل شرح داده خواهد شد، اما در اینجا بصورت مختصر به بررسی خوردگی پرداخته می شود.

خوردگی چیست؟

خوردگی فرآیندی طبیعی است که منجر به تخریب و کاهش کیفیت مواد به ویژه فلزات، به علت واکنش شیمیایی یا الکتروشیمیایی با محیط اطراف میشود. این فرآیند بهطور معمول بهوسیلهی واکنشهای اکسیداسیون و احیا صورت میگیرد و میتواند تأثیرات منفی زیادی بر ساختارها و تجهیزات داشته باشد. در ادامه روش های جلوگیری از بروز خوردگی پرداخته می شود:

پیشگیری از خوردگی

پیشگیری از خوردگی لولهها و اتصالات در سیستمهای لولهکشی نیازمند استفاده از روشها و تکنیکهای متعددی است که در زیر به برخی از مهمترین آنها اشاره میشود:

1-انتخاب مواد مقاوم به خوردگی:

مواد مقاوم: استفاده از لولهها و اتصالات ساخته شده از مواد مقاوم به خوردگی نظیر استنلس استیل، مس و پلاستیکهای با کیفیت (مثل PVC، CPVC، PE و PEX.)

مواد با پوششهای محافظ: انتخاب لولهها و اتصالات با پوششهای ضد خوردگی نظیر گالوانیزه یا پوششهای پلیمری.

2-پوشش دهی و رنگ آمیزی

پوششهای ضد خوردگی: استفاده از پوششهای اپوکسی، پلیاورتان و سایر مواد محافظ برای پوششدهی سطح لولهها و اتصالات.

رنگآمیزی: استفاده از رنگهای مقاوم به خوردگی برای حفاظت بیشتر.

3-کنترل شرایط محیطی و عملیاتی:

کنترل pH : حفظ تعادل pH در سیالات عبوری بهمنظور کاهش خوردگی.

کنترل دما: تنظیم دما بهگونهای که کمتر از حدی باشد که باعث تسریع خوردگی شود.

کاهش رطوبت: استفاده از سیستمهای تهویه مناسب و دیهامیدفایرها برای کاهش رطوبت محیط.

4-استفاده از بازدارنده های خوردگی

بازدارندههای شیمیایی: افزودن مواد شیمیایی بازدارنده به سیالات عبوری برای کاهش سرعت خوردگی.

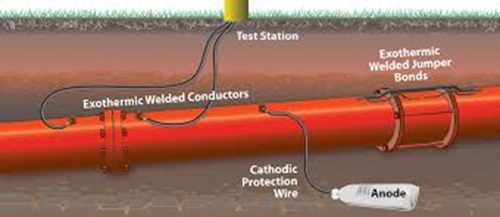

کاتدیک پروتکشن: استفاده از حفاظت کاتدی برای جلوگیری از خوردگی الکتروشیمیایی، بهویژه در محیطهای دریایی یا خاکهای خورنده.

5-بازرسی و نگهداری دوره ای

بازرسیهای منظم: انجام بازرسیهای دورهای برای شناسایی نقاط ضعف و خوردگیهای احتمالی.

تعمیر و نگهداری پیشگیرانه: تعمیر و تعویض بهموقع بخشهای آسیبدیده بهمنظور جلوگیری از گسترش خوردگی.

6-آزمون های غیر مخرب

روشهای غیرمخرب: استفاده از تکنیکهایی نظیر آزمونهای التراسونیک، رادیوگرافی و آزمونهای جریان گردابی برای تشخیص زودهنگام خوردگی و نقاط ضعف.

7-مانیتورینگ آنلاین

سیستمهای پایش آنلاین: استفاده از سیستمهای مانیتورینگ آنلاین برای پایش مداوم شرایط لولهها و اتصالات و شناسایی زودهنگام مشکلات.

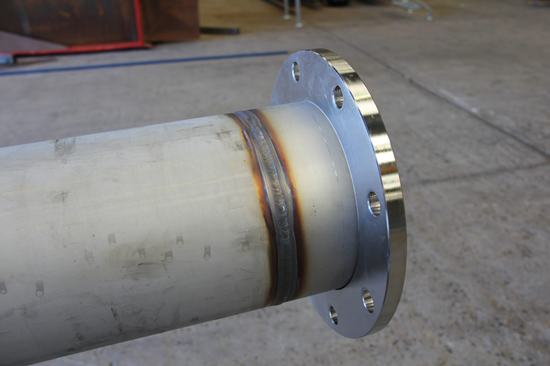

8-انتخاب صحیح اتصالات و جوشکاری

اتصالات مناسب: استفاده از اتصالات با کیفیت بالا و مناسب برای شرایط کاری.

جوشکاری صحیح: اطمینان از جوشکاری صحیح و استاندارد برای جلوگیری از خوردگی در نقاط جوش.

9-کنترل سرعت جریان سیالات

تنظیم سرعت جریان: تنظیم سرعت جریان سیالات بهگونهای که باعث سایش و خوردگی کمتر شود.

استفاده از فلومتر: استفاده از فلومترها برای کنترل و تنظیم سرعت جریان.

10-تعویض به موقع مواد تعویضی

تبادل یونی: استفاده از سیستمهای تبادل یونی برای حذف یونهای خورنده از سیالات.

فیلترها و جداکنندهها: نصب فیلترها و جداکنندهها برای حذف ذرات معلق و مواد خورنده.

با اجرای این روشها و رعایت نکات مذکور، میتوان از خوردگی لولهها و اتصالات جلوگیری کرده و عمر مفید سیستمهای لولهکشی را به طور چشمگیری افزایش داد.

خلاصه :

نشتی: نشتی به معنای خروج غیرمجاز مایعات یا گازها از سیستمهای بسته مانند لولهها و مخازن است که میتواند منجر به خطرات ایمنی، خسارات مالی و زیستمحیطی شود. دلایل نشتی شامل فشار زیاد، خوردگی، ضربات مکانیکی، خرابی تجهیزات و نصب نادرست است. اثرات مخرب نشتی شامل خطر انفجار، آتشسوزی، مسمومیت، آلودگی محیط زیست و هزینههای مالی است.

پیشگیری از نشتی:

- انتخاب مواد مناسب: استفاده از مواد با کیفیت و متناسب با شرایط کاری.

- نصب صحیح: رعایت استانداردها و روشهای مناسب نصب.

- آببندی مناسب: استفاده از نوار تفلون و چسبهای مناسب.

- بازرسی و نگهداری دورهای: انجام تستها و تعمیرات به موقع.

- مانیتورینگ و پایش: استفاده از سیستمهای مانیتورینگ آنلاین.

- کنترل محیط و شرایط عملیاتی: اطمینان از تهویه مناسب و کنترل دما و رطوبت.

- آموزش کارکنان: آموزش روشهای صحیح نصب و مقابله با خطرات.

خوردگی: خوردگی فرآیندی است که منجر به تخریب مواد به علت واکنش شیمیایی یا الکتروشیمیایی با محیط میشود. این فرآیند میتواند تأثیرات منفی بر ساختارها و تجهیزات داشته باشد.

پیشگیری از خوردگی:

- انتخاب مواد مقاوم به خوردگی: استفاده از مواد مانند استنلس استیل و پوششهای ضد خوردگی.

- پوششدهی و رنگآمیزی: استفاده از پوششهای اپوکسی و رنگهای مقاوم.

- کنترل شرایط محیطی: تنظیم pH، کنترل دما و کاهش رطوبت.

- استفاده از بازدارندههای خوردگی: افزودن مواد شیمیایی بازدارنده و حفاظت کاتدی.

- بازرسی و نگهداری دورهای: شناسایی نقاط ضعف و تعمیرات به موقع.

- آزمونهای غیرمخرب: استفاده از تکنیکهای تشخیص زودهنگام.

- مانیتورینگ آنلاین: پایش مداوم شرایط لولهها و اتصالات.

- انتخاب صحیح اتصالات و جوشکاری: اطمینان از کیفیت اتصالات و جوشکاری.

- کنترل سرعت جریان سیالات: تنظیم سرعت جریان و استفاده از فلومتر.

- تعویض به موقع مواد تعویضی: حذف یونهای خورنده و نصب فیلترها.

با اجرای این روشها میتوان از نشتی و خوردگی جلوگیری کرده و عمر مفید سیستمهای لولهکشی را افزایش داد.