در این مقاله مقایسه مفصلی از انواع آب بندهای مورد استفاده در شیرآلات صنعتی ارائه شده است. پیش از ورود به بحث ابتدا به بررسی تعریف دقیق آب بندی در شیرآلات صنعتی، عوامل موثر بر آب بندی و اهمیت آب بندی پرداخته شده است.

آببندی در شیرآلات (Valve Sealing) به فرآیند جلوگیری از نشت سیال در محلهای اتصال شیر و بخشهای متحرک آن اشاره دارد. این فرآیند برای تضمین عملکرد صحیح و جلوگیری از نشت مایعات یا گازها ضروری است.

عوامل مؤثر بر آببندی در شیرآلات:

- نوع سیال: برخی سیالات مانند گازها نیاز به آببندهای خاصی دارند تا مانع از نشت حتی مقدار کمی از گاز شوند.

- فشار و دما: دما و فشار کاری سیستم میتواند بر نوع آببند و عملکرد آن تأثیر بگذارد. در فشارها و دماهای بالا، آببندهای فلزی مقاومتر هستند در حالی که در فشارهای پایین آببندهای نرم معمولاً کارایی بهتری دارند.

- سایش و فرسایش: حرکت مداوم اجزای شیر و برخورد با سیال ممکن است به مرور زمان باعث سایش آببندها شود که نیاز به تعویض یا تعمیر دارد.

اهمیت آببندی مناسب:

آببندی مناسب در شیرآلات از نشت سیال جلوگیری میکند، عمر مفید شیرآلات را افزایش میدهد، ایمنی سیستم را تضمین کرده و از هدر رفت انرژی و مواد جلوگیری میکند.

خرید اینترنتی شیرآلات صنعتی

آببندی شیرآلات در دو ناحیه اصلی انجام میشود:

۱-آببندی داخلی (Internal Sealing):

این نوع آببندی برای جلوگیری از عبور سیال از میان دیسک، توپی یا گیت (Gate) شیر زمانی که بسته است، استفاده میشود. این نوع آببندی معمولاً بین اجزای متحرک شیر (مانند توپی یا دیسک) و بدنه شیر اتفاق میافتد. از انواع آب بندهای داخلی می توان به آب بندی نرم (Soft Seals) و آب بندی فلزی (Metal Seals) اشاره نمود. که در ادامه بیشتر به آنها پرداخته شده است:

۱-۱آب بندی نرم(Soft Seals): این نوع آب بندی مناسب استفاده در فشارهای پایین و دماهای متوسط می باشد. این نوع آببندها از موادی نظیر تفلون (PTFE)، لاستیکهای صنعتی مانند( EPDM، NBR وFKM) ساخته میشوند و معمولاً در شیرهایی با دمای متوسط و فشارهای پایین تا متوسط استفاده میشوند. این آببندها انعطافپذیری بالایی دارند و به خوبی در برابر نشت سیال مقاومت میکنند.

۱-۲ آب بندی فلزی (Metal Seals): آب بندی فلزی در دما و فشارهای بالا مورد استفاده قرار می گیرند، این آببندها از فلزات مختلف مانند فولاد ضدزنگ ساخته میشوند و در شرایط دمای بالا و فشار بالا استفاده میشوند. این آببندها مقاومت حرارتی و مکانیکی بالایی دارند اما معمولاً نسبت به آببندهای نرم کمی نشتپذیری دارند.

۲-آببندی خارجی (External Sealing) :

آببندی خارجی برای جلوگیری از نشت سیال از اطراف ساقه (Stem) یا محور متحرک شیر به خارج از شیر و محیط اطراف انجام میشود. این آببندی عمدتاً در محلهای متحرک شیر مانند اتصال ساقه و بدنه شیر استفاده میشود. رایجترین نوع آببندهای خارجی شامل O-Ringها و پکینگها (Packing) هستند که مانع نشت سیال به محیط اطراف میشوند. پکینگها از مواد نرم یا ترکیبی از مواد مانند گرافیت ساخته میشوند.

۲-۱آببندهای ترکیبی (Composite Seals) :

در این نوع آببندها از ترکیب مواد فلزی و غیرفلزی استفاده میشود تا بتوان از مزایای هر دو نوع بهرهبرداری کرد. این آببندها مقاومت بالاتری در برابر شرایط سخت دارند و در عین حال میزان نشتپذیری کمی دارند.

۲-۲آببندهای گرافیتی (Graphite Seals):

این نوع آببندها از گرافیت ساخته شدهاند و به دلیل مقاومت حرارتی بالایی که دارند، در کاربردهایی که دمای بالا مورد نیاز است (مانند صنایع نفت و گاز) استفاده میشوند.

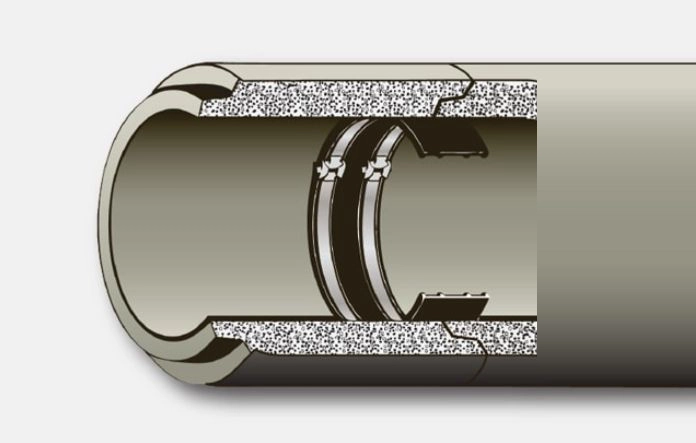

۲-۳ آببندهای O-Ring:

این نوع آببندها حلقههای لاستیکی هستند که در بسیاری از شیرآلات صنعتی و خانگی برای جلوگیری از نشت به کار میروند. O-Ringها معمولاً در سیستمهای کم فشار و دمای متوسط استفاده میشوند.

۲-۴ آببندهای لبدار (Lip Seals) :

آببندهای لبدار طراحی خاصی دارند که اجازه میدهد با تغییرات فشار و دما به خوبی سازگار شوند. این آببندها در تجهیزات هیدرولیکی و پنیوماتیکی بسیار مورد استفاده قرار میگیرند.

در بحث آب بندهای خارجی توجه بسیار زیادی به گسکت وجود دارد، از این رو در ادامه به بررسی دقیق تر آن پرداخته شده است.

انتخاب گسکت (Gasket) بهعنوان آببند در شیرآلات صنعتی یکی از مهمترین تصمیمات در تضمین عملکرد و جلوگیری از نشت سیالات است. گسکتها قطعاتی هستند که بین دو سطح ثابت (معمولاً فلنجها) قرار میگیرند و از نشت سیال در فشارها و دماهای مختلف جلوگیری میکنند.

انتخاب گسکت مناسب برای آببندی در شیرآلات صنعتی به عوامل متعددی بستگی دارد:

۱.نوع سیال: گسکت باید با نوع سیالی که در سیستم جریان دارد، سازگار باشد. بهعنوان مثال، برای گازها و مواد شیمیایی خاص، گسکتهایی که مقاومت بالاتری در برابر خوردگی و واکنشهای شیمیایی دارند، مانند گسکتهای تفلونی یا فلزی، ترجیح داده میشوند.

۲.فشار و دما: فشار و دمای سیستم تأثیر مستقیمی بر انتخاب گسکت دارند. برای سیستمهای با فشار و دمای بالا، گسکتهای فلزی یا گسکتهای ترکیبی از فلز و مواد غیرفلزی، که مقاومت حرارتی و مکانیکی بالایی دارند، مناسبترند. در مقابل، برای فشارها و دماهای پایینتر، گسکتهای نرمتر مانند لاستیکها یا مواد کامپوزیتی مناسبتر هستند.

۳.سایش و فرسایش: در شرایطی که شیرآلات در معرض سایش مداوم قرار دارند، گسکت باید توان مقاومت در برابر سایش را داشته باشد. مواد کامپوزیتی یا گرافیتی معمولاً برای این نوع کاربردها مناسباند.

۴.تناسب با نوع اتصال: گسکت باید بهگونهای طراحی شود که با شکل و ساختار شیر و فلنجها سازگاری داشته باشد تا بتواند بهطور کامل ناحیه موردنظر را آببندی کند.

۵.مواد گسکت: انتخاب مواد سازنده گسکت بسیار مهم است. گسکتها از مواد مختلفی مانند:

- گرافیت: مقاوم در برابر دما و فشار بالا.

- تفلون (PTFE): مقاوم در برابر مواد شیمیایی و مناسب برای کاربردهای بهداشتی.

- لاستیکهای صنعتی (NBR, EPDM): مناسب برای فشار و دماهای پایین و متوسط.

- فلزی: برای شرایط بسیار سخت با دمای بالا و فشار زیاد.

بهطور کلی، انتخاب صحیح گسکت بر اساس ویژگیهای سیستم و شرایط عملیاتی میتواند از نشت سیال جلوگیری کرده و عمر مفید شیرآلات صنعتی را افزایش دهد.

نتیجه گیری:

این مقاله به بررسی جامع انواع آببندیهای مورد استفاده در شیرآلات صنعتی پرداخته است. ابتدا اهمیت آببندی، عواملی که بر آن تأثیر میگذارند، و نقش آن در عملکرد صحیح شیرآلات و جلوگیری از نشت سیال بررسی شده است. سپس دو نوع اصلی آببندی، یعنی آببندی داخلی و خارجی، مورد بحث قرار گرفتهاند.

آببندی داخلی شامل دو نوع آببندی نرم و فلزی است. آببندی نرم از موادی مانند تفلون و لاستیکهای صنعتی ساخته میشود و برای فشارهای پایین و دماهای متوسط مناسب است. در مقابل، آببندی فلزی برای دما و فشارهای بالا استفاده میشود.

آببندی خارجی برای جلوگیری از نشت سیال از ساقه یا بدنه شیر به محیط اطراف طراحی شده و از موادی مانند O-Ringها، پکینگها و گرافیت تشکیل شده است. آببندهای ترکیبی که از فلز و مواد غیرفلزی ساخته میشوند، در شرایط سخت کارایی بیشتری دارند.

در پایان، به بررسی دقیق گسکتها بهعنوان یکی از مهمترین اجزای آببندی پرداخته شده و عواملی مانند نوع سیال، فشار و دما، سایش و مواد سازنده گسکتها برای انتخاب مناسبترین نوع گسکت مورد توجه قرار گرفتهاند.